Hallo Leute,

nachdem ich mir ein Diana 31 Panther Professional gekauft hatte war klar: Ein neuer Schaft muss her!

Ich beschloss den Schaft selbst zu bauen, da ich somit gleich etwas Ausgleich zum Studentenalltag finden konnte.

Die Wahl fiel auf einen Schichtholzschaft und hier begannen bereits die Probleme. In meinem jugendlichen Leichtsinn ging ich gleich zum nächstgelegenen Baumarkt, wo mich fast der Schlag traf, als die 70€ für den m² 22er Multiplex haben wollten. Später im Projekt habe ich allerdings etwas bereut, hier gespart zu haben.

Jedenfalls habe ich dann zwei 22mm dicke Reststücke aus Buche vom ortsansässigen Tischler, gegen Bierzoll, bekommen. Leider nicht in Möbelqualität, weshalb mit Fehlstellen zu rechnen war.

Im ersten Schritt habe ich mir eine Pappschablone mit der gewünschten Form erzeugt. Als Vorlagen dienten hier der Originalschaft, das System, meine Phantasie und der Schaft von Bleihand. Die Schablone hielt ich für nötig, da die selbe Geometrie auf beide Schafthälften übertragen werden musste.

Nachdem die Außenkontur auf beide Hälften übertragen war (auch auf Rückseite), wurde die Schablone so zurechtgeschnitten, damit die, für das System notwendige Innenkontur, übertragen werden konnte.

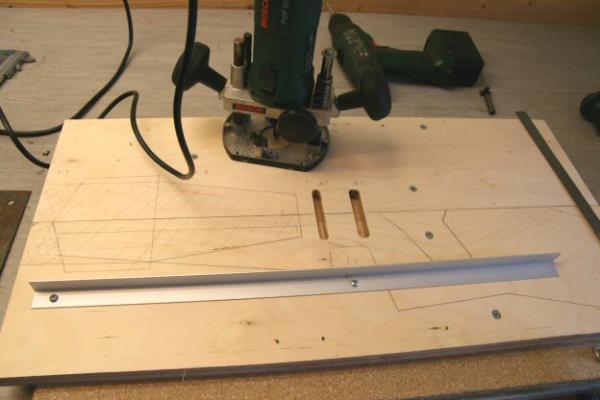

Im zweiten Schritt habe ich die Aussparung, für den gesamten Abzugsmechanismus, mit der Oberfräse ausgearbeitet. Für diesen Arbeitsgang habe ich beide Schafthälften symmetrisch auf einer Pressspanplatte geschraubt. Das aufgeschraubte Winkelprofil dient zu Führung der Oberfräse.

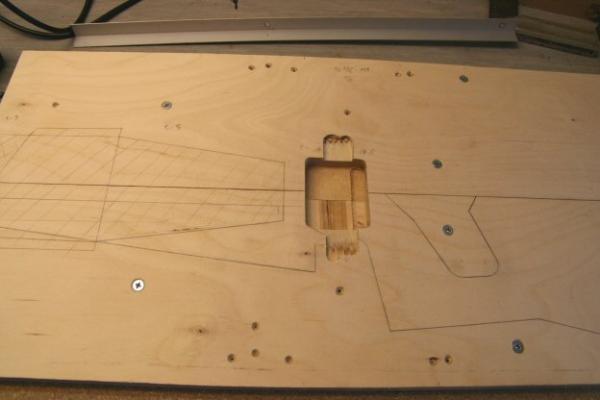

Die nächste Abbildung zeigt die fertige Aussparung. Die Vertiefung der Frästasche im rechten Bereich ist für Kunststoffblende am Systemende notwendig. Die obere und untere Tasche bilden später sie Aussparung für den Abzug.

Im dritten Schritt wird die halbkreisförmige Nut für das System gefräst. Hierzu nutze ich einen Oberfrästisch, den ich im Vorfeld gebaut hatte. Den verwendeten Hohlkehlfräser habe ich beim Werkzeughändler meines Vertrauens für ca. 50€ erworben.

Die beiden Schafthälften wurden zuvor zusammengeschraubt, um die Nut gleichzeitig in beiden Hälften zu fertigen. Dabei werden die verspannten Hälften durch die beiden, im rechten Bild dargestellten, Anschläge geführt.

Die folgende Abbildung zeigt die Fertige Nut (Hohlkehle).

Im vierten Schritt werden die Aussparungen für das Spanngestänge und den Schafthalter mit der Oberfräse hergestellt.

Anschließend wurden die beiden Hälften, nach der Außenkontur auf der Rückseite, mit der Stichsäge ausgesägt. Somit entsteht eine saubere Schnittkante im Bereich der Klebefuge. Nun ist es auch günstig eine Feinbearbeitung, der von außen sichtbaren Innenkonturen, durchzuführen, da diese nach dem Verleimen schlecht zugänglich sind.

Im fünfen Schritt wurden die beiden Hälften verleimt. Hierzu ist es wichtig, dass die Klebeflächen plan und angeraut sind. Ich habe sie einfach mit einem Schwingschleifer mit 120er Körnung bearbeitet. Anschließend wurde handelsüblicher Holzleim dünn aufgebracht, die Hälften mit 6 Schraubzwingen zusammengepresst und das Ganze über Nacht liegengelassen.

Darauf folgend wurden die Bohrungen für die Schaftbackenhöhenverstellung und die hintere Systembefestigung hergestellt.

Nach dem Verleimen kam die finale Formgebung. Die Grobbearbeitung der Schaftbacke und des Vorderschaftes erfolgte mit einem Bandschleifer. Als ebenfalls sehr hilfreich erwies sich der, rechts in folgender Abbildung zu sehende, Geradschleifer, der mit passendem Aufsatz auch als Oberfräse zu gebrauchen ist. Die Fingermulden wurden mit einer Halbrundfeile ausgearbeitet. Hierbei gingen auch einige Monde ins Land. Die Feinbearbeitung führte ich mit dem Schwingschleifer, 120er Leinen, sowie von Hand, mit 120er und 240er Schleifpapier, durch.

Im Folgenden wird der obere Bereich der Schaftbacke getrennt, um eine Höhenverstellung zu realisieren. In das Backenoberteil werden so genannte Rampamuffen mit Bund eingebracht, um Befestigungsschrauben mit metrischem Gewinde (M5) verwenden zu können.

Um ein möglichst senkrechtes Einschrauben der Muffen zu erreichen, habe ich den Arbeitsgang an einer Säulenbohrmaschine durchgeführt. Dabei wird zunächst eine Gewindestange in die Muffe geschraubt, die anschließend gekontert wird. Dann spannt man das andere Ende der Gewindestange in das Bohrfutter ein und kann die Muffe senkrecht, in das zuvor aufgespannte Werkstück, durch drehen des Bohrfutters von Hand, einschrauben.

Als Distanzhalter verwende ich zurzeit noch einfache Unterlegscheiben, bis ich die optimale Höhe für mich gefunden habe.

Zur Abrundung habe ich an das untere Ende des Pistolengriffes einen Abschluss aus Ebenholz angebracht. Danach habe ich gleich eine Kiste Krombacher getrunken... und weiter geschliffen, geschliffen und geschliffen.

Letztendlich kam noch die Konservierung. Ich habe mich dabei für eine Mischung aus Tungöl und ca. 15% Orangenöl entscheiden. Dabei hatte ich endlich die Gelegenheit meinen, vom Schrott geretteten, Magnetrührer zu nutzen. Ich habe das Gemisch dabei auf ca. 50°C erwärmt und mit einem Baumwolltuch, in insgesamt vier Behandlungen, in 24h Abständen, aufgebracht. Mann sollte darauf achten, das nicht eingezogene Öl vor dem Trocknen abzuwischen, sonst wird’s pappig. Nachdem der Schaft dann eine weitere Woche im trockenen, ca. 17°C warmen, Heizungskeller stand, habe ich Wachs aufgetragen und anschließend poliert. Somit fasst sich der Schaft angenehm trocken an und sollte ausreichend wetterfest sein. Ein weiterer Vorteil ist ein sehr angenehm dezenter Duft nach Orangen.

Die Letzten Abbildungen zeigen das Ergebnis. Ich habe zurzeit noch ein mäßig-tolles Glas montiert, was aber später gegen ein etwas Wertigeres ausgetauscht werden soll.

Ich hoffe ich konnte einigen Mitgliedern einen kleinen Anreiz geben, sich selbst an einen kleinen Projekt zu versuchen.

Denn: „Nur was man selbst gebaut hat, gehört einem auch wirklich.“