Was nimmst du für Motoren/Treiber?

Dachte so an 5 Nm Nema´s.

Es gibt 82 Antworten in diesem Thema, welches 22.420 mal aufgerufen wurde. Der letzte Beitrag (

Was nimmst du für Motoren/Treiber?

Dachte so an 5 Nm Nema´s.

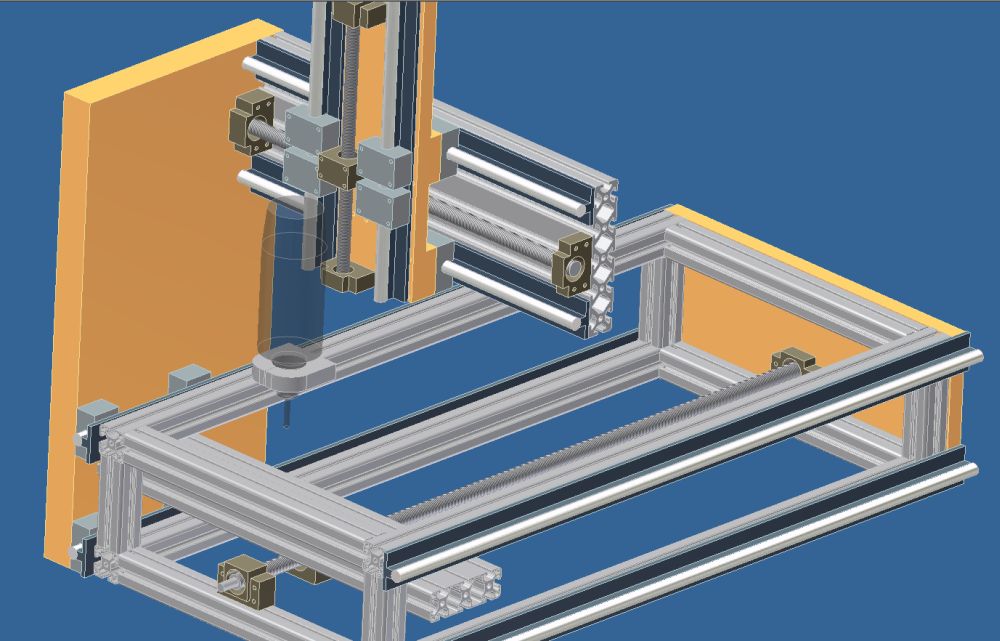

Mal wieder ein Update. Die Führungen, Spindeln und Antriebe sind jetzt maßhaltig voll in die Konstruktion eingegangen, aber hier zwecks Übersichtlichkeit ausgeblendet, genau wie die eine Portalseite.

Das Portal wurde jetzt asymmetrisch nach "hinten verlängert" um vorn und hinten gleich weit auf dem Tisch fahren zu können. Kabelketten, Endschalter und so Kram hab ich mir mal gespart, die werden high live dran gezimmert.

Jetzt können Zuschnitte für die Profile und Platten bestellt werden. Da die Maße der Platten nicht zur restlichen HW passen, brauchte ich an 2 Stellen Adapterplatten (grau) zwischen Linearlager und nächster Achse.

Warum? Ich habe mich noch einmal umentschieden und habe nun auf jeder Achse die Spindel mittig zw. den Führungen.

Grüße

christoph

Ich liebe Zuschnitte! ![]()

Das Puzzle für Große nimmt Gestallt an.

Grüße

christoph

Hallo, ich würde das Teil nicht so bauen hier mal ein Bild von meiner ... das Portal sollte schon auf beiden Seiten geschlossen sein oder hast du nur die eine Seite ausgeblendet.

Holz als Konstruktionsmaterial ist ungeeignet, weil es Feuchtigkeit aufnimmt und sich dabei verzieht, schwindet oder quillt. Glaub mir da machen 1/100 mm was aus wenn die Kiste nicht Parallel läuft

das Portal sollte schon auf beiden Seiten geschlossen sein oder hast du nur die eine Seite ausgeblendet.

...da hast du nicht alles gelesen! ![]() Natürlich ist das Portal geschlossen! hier nur augeblendet wie vermutet. Und das Holz ist nur zum einrichten. Nen Zwanni investiert um funktional zu sehen ob alles passt find ich jetzt nicht schlimm. Die MDF´s werden auch noch versiegelt.

Natürlich ist das Portal geschlossen! hier nur augeblendet wie vermutet. Und das Holz ist nur zum einrichten. Nen Zwanni investiert um funktional zu sehen ob alles passt find ich jetzt nicht schlimm. Die MDF´s werden auch noch versiegelt.

Die Fräse soll auf kompakt und massiv ausgelegt sein - auch wenn Mark jetzt gleich mit dem Kopf schüttelt bei der Wahl der führunegen, aber das Budget hat auch seine Grenzen. ![]()

Wenn es alles läuft werden die Teile durch 22 mm Aluplatten ersetzt. Momentan wiegt die "Kleine" knappe 80 kg inkl. Motoren, exkl. Steuerung.

Grüße

christoph

Ich und Kopf schütteln? Nää ![]() Ich baue heute noch Maschinen mit Rundwellenführung. Bei den meisten haben halt Profilschienenführungen ihren Vorteil, gerade was die Ausrichterei angeht. Rundwellen sind nämlich fast nie gerade, sondern in sich verdreht etc. weil sie im Durchlauf geschliffen werden.

Ich baue heute noch Maschinen mit Rundwellenführung. Bei den meisten haben halt Profilschienenführungen ihren Vorteil, gerade was die Ausrichterei angeht. Rundwellen sind nämlich fast nie gerade, sondern in sich verdreht etc. weil sie im Durchlauf geschliffen werden.

Du kannst ja nachher immer noch umbauen, wenn du willst und es für nötig hälst. Zugesägte Aluplatten sind übrigens gar nicht so teuer und 15mm stark reicht für den Rest der Mechanik dicke. Kannst du ja ebenfalls noch upgraden. Das ist doch das schöne am Hobby, die Arbeit geht einem nie aus.

Das ist doch das schöne am Hobby, die Arbeit geht einem nie aus.

Seh ich genauso! Material ist ja vorhanden, aber einen "Schuss in den Ofen" will ich dennoch nicht riskieren. Ich hab einfach Spaß daran etwas aus dem Nichts durch eigene Hand entstehen zu sehen, undbis jetzt flutscht es einfach, auch wenn man immer das mulmige Gefühl im Hinterkopf habe etwas übersehen zu haben. ![]()

Grüße

christoph

Wärst nicht der erste bei dem ein 125x600 Pneumatik-Zylinder mitten durch eine Verstärkungsplatte geht weil irgendjemand die aus irgend einem Grund in der Baugruppe unsichtbar gemacht hat ![]()

"Können" ists wenns nachher trotzdem läuft ![]()

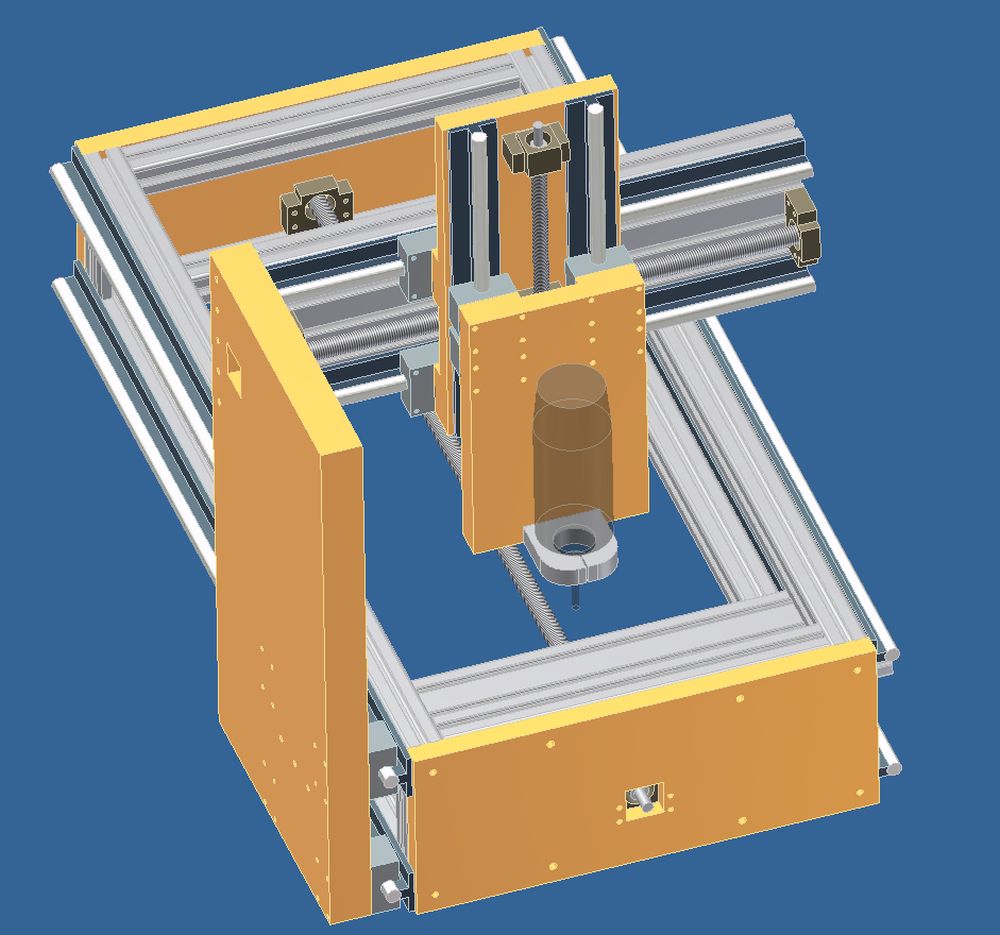

So, die "grauen Adapterplatten" sind mittlerweile Eins mit der den Trägerplatten auf der Y- und Z-Achse geworden. Physisch wie auch im CAD. Jetzt doch mal mit Spindeln und allen Lidearführungen um auch die Taschen für die Festlager und alle Bohrbilder rauslassen zu können.

Grüße

christoph

Update - so langsam wirds eng in der Bude - die Bastelei kann beginnen.

Nur hab ich den Eindruck das es selbst zu zweit schwer wird das Gerät nachher noch zu bewegen.

Die drei letzten Pakete wogen 25 kg, 37,5 kg und 30 kg. Dazu kommen die Zuschnitte der Seitenteile, Kleinteile usw.

Grüße

christoph

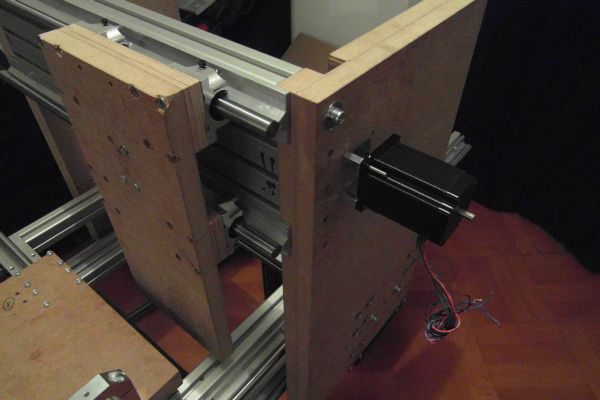

Nach Krankheit, Urlaub und DR,

hier endlich mal ein kleines Update. ...Wer findet den Fehler im Bild?

Grüße

christoph

EDIT: Ausgleich Linearführung zu Spindeltrieb.

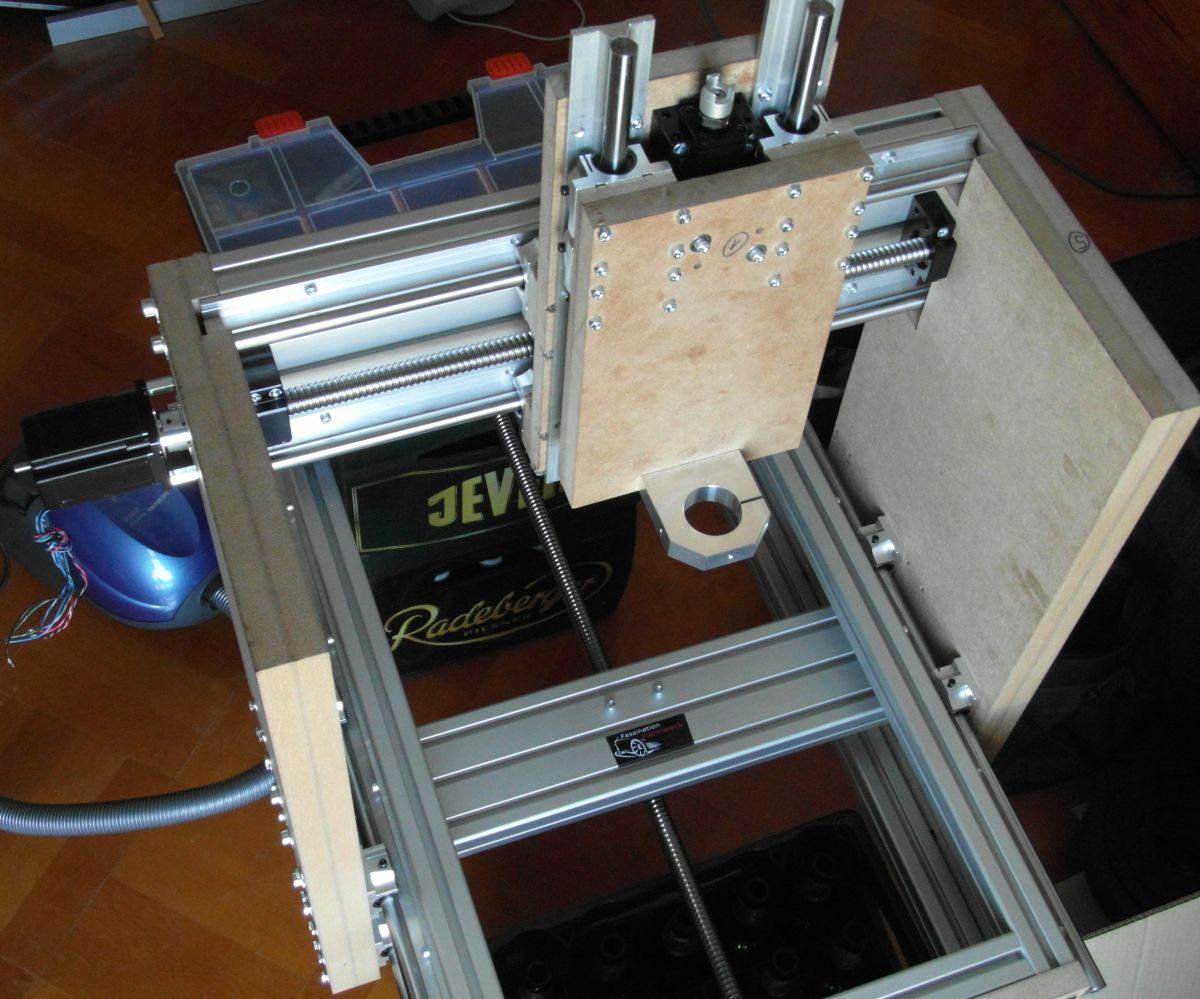

Mal wieder ein Update. So laanagsam wächst sie ![]() , und wird auch immer schwerer :/.

, und wird auch immer schwerer :/.

Aber so die ersten Zusammenbau(pass)-proben machen echt Spaß!

Grüße

christoph

add on:

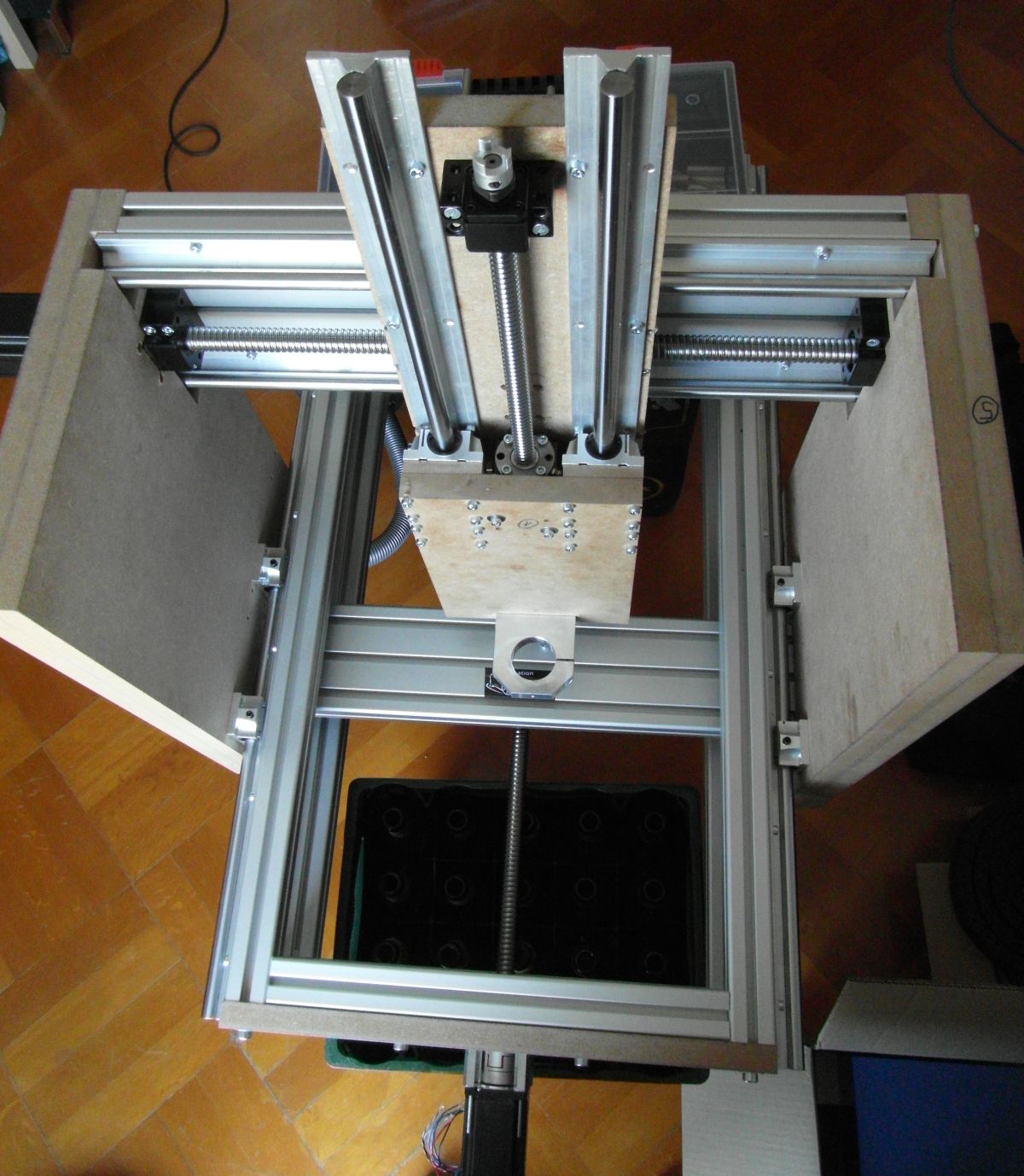

so langsam wirds, nur wird der Hoschi, und seine Einzelbaugruppen jetzt schon so schwer, dass beim richten ein dritter oder vierter Arm hilfreich wäre.

Das Portal ohne Z-Achse wiegt jetzt so um die 30 kg. Wider Erwarten musste ich bis jetzt noch kein Langloch erzeugen, nur mal aus einem 8,5er ein 9er Loch machen, damit alles zamm passt.

Mir dreht jetzt schon der Kopf wenn es darum geht das Gerät soweit zu zerlegen um es zumindest zu zweit die Treppe runter zu bekommen.

Jetzt steh ich vor der Entscheidung - komplett zerlegen und bei der Gelegenheit die MDF-Teile zu lackieren, oooder den Kumpel lauffähig zu bekommen und gleich damit alle MDF-Teile entweder in Siebdruck oder Alu zu reproduzieren.

Grüße

christoph

Erneutes Update (24.4.)

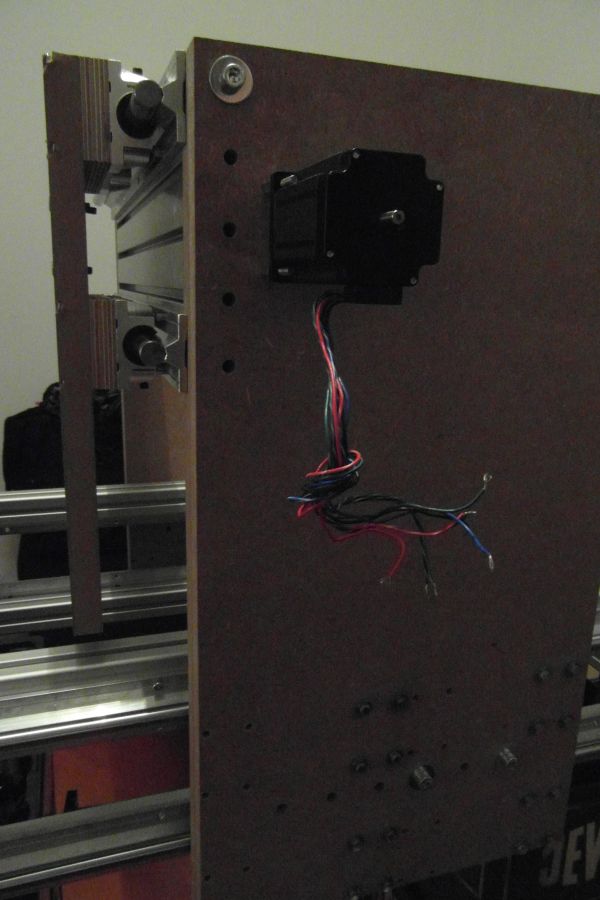

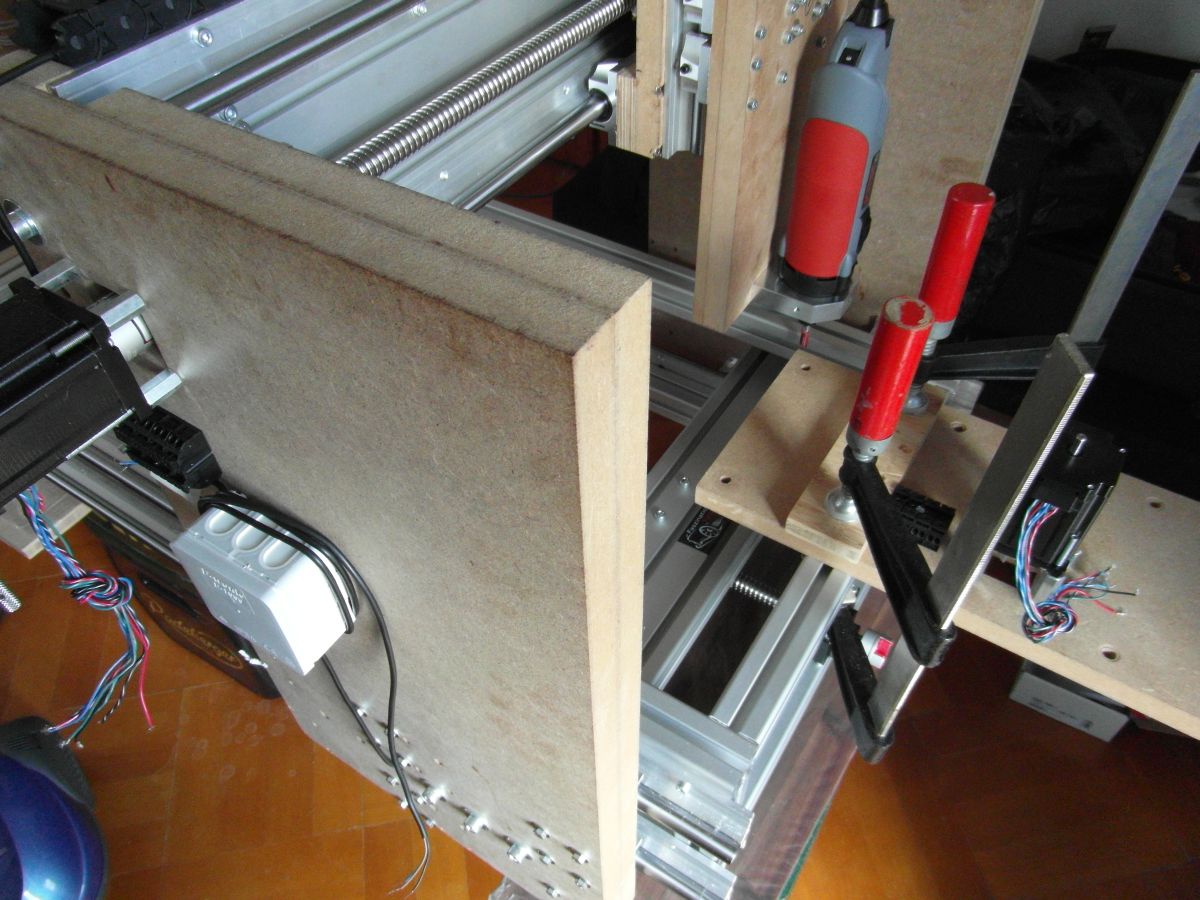

Heute wieder mit den Händen voll Schrauben heimgekehrt und gleich mal den Antrieb der X-Achse moniert und die X-Achsenspindel ausgerichtet.

Verblüffung machte sich breit: Die Position des Festlagers gab es schon, aber über die Spindellänge von 1000 mm dachte ich am Loslager die 5,5er Löcher zumindest ein wenig aufweiten zu müssen um spannungsfreies Verfahren hinzubekommen.

Aber nein, von Anschlag zu Anschlag gefahren (Akkuschrauber) und die M5 flutscht durch die Blende und den Lagerbluck, es war ein Genuss!

Ich muss es leider noch mal erwähnen - man könnte den Fortschritt auch in kg skalieren. Als nächstes muss erstmal ein kleiner AUlegerkrahn und ein Flaschenzug her!

Grüße

christoph

Hallo Leute,

die drückende Hitze hat fast den gleichen Effekt wie das Sauwetter im Winter - da macht man (zumindest über die Mittagszeit) lieber drinnen was.

Aus dem Grund bin ich grade mal dazu gekommen die Führungen und die Spindel der Z-Achse zu montieren. Davor hatte es mich die ganze Zeit schon gegruselt, aber sooo schlimm war es garnicht.

Jetzt muss ich nur noch ein Lager für den Motor oben zwischen die beiden überstehenden Führungen Basteln und den Motor Montieren.

Dann Endlagenschalter setzen, Verkabeln der Steuerung, ... grusel grusel grusel ![]()

Hier mal noch 2 Bilder mit Z-Achse mal ganz nach oden und unten gekurbelt:

Grüße

christoph

Servus,

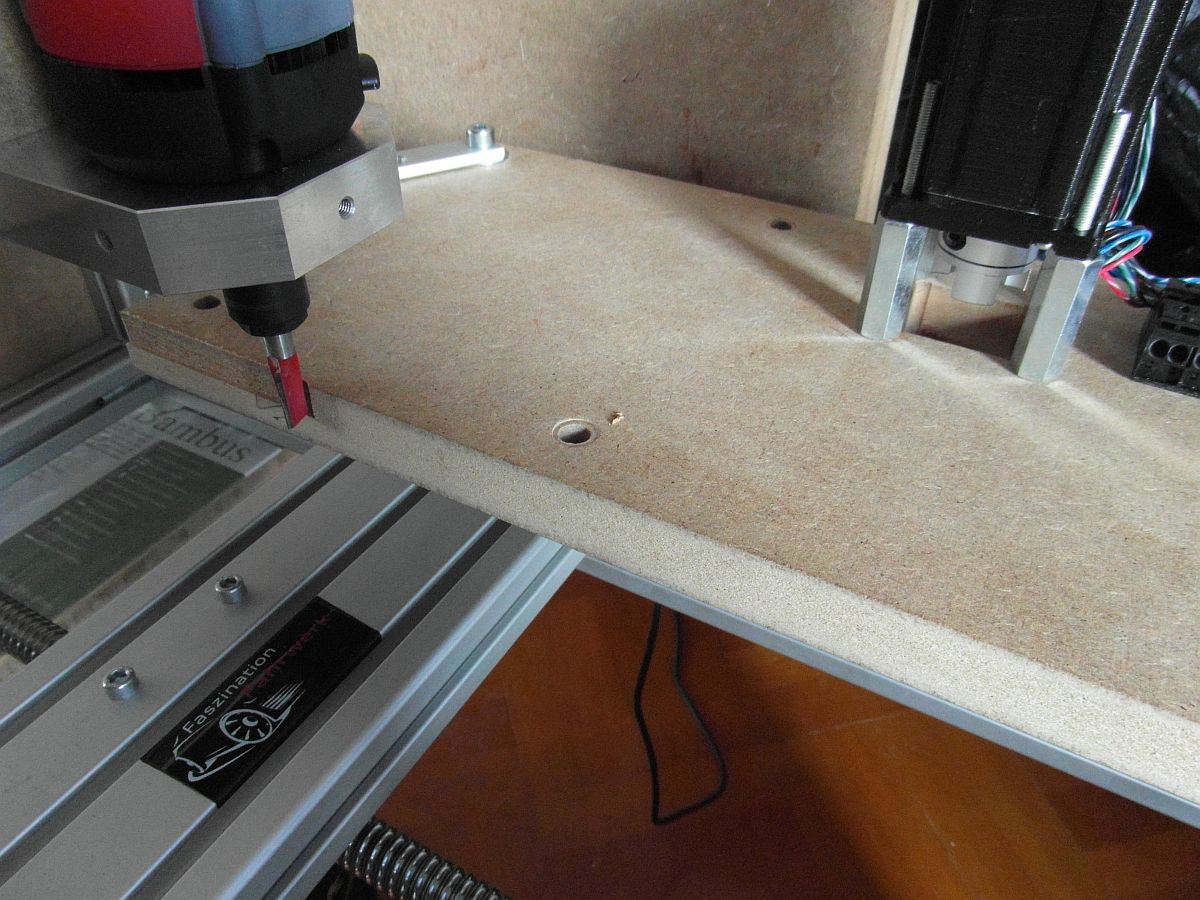

lange ist nichts passiert, doch nun die ersten Schnitte mit der eigenen Fräse um einige Maße nachzuarbeiten. ![]()

Die schmale Seite wurde nur "schön" gemacht und die Lange war eigentlich als Überstand gedacht, würde aber zum Verwinden meiner Spannplatte führen, also dort auch nochmal schnell einen knappen Millimeter weggenommen.

Spiel, Spaß und Spannung...leider noch nicht CNC, sondern HHC (Human-Hand-Controlled), da die Steuerung und SW noch auf sich warten lässt.

Grüße

christoph

Nach vielem Rumgereise endlich mal wieder einen Sonntag an der Fräse verbracht.

Leider war eine Gehäuseschraube zu lang und eins der Netzteile eliminiert, Ersatz kommt kommende Woche. Unterdess konnte ich schonmal alles verkabeln.

Hier ein paar Bilder, auch wenn so der Faden etwas zur Dia-show mutiert, aber ich finde Bilder sagen mehr wie 1000 Worte um der Fortschritt zu dokumentieren.

Die Befestigung des Z-Achsenantriebs sieht noch ein wenig schlumpig aus, für die neue Halterung muss die Fräse erstmal laufen. ![]()

Grüße

christoph ...der schon der Inbetriebnahme entgegenfiebert.

Hallo!

Da heute endlich mein kleiner, mittlerweile ca. 120 kg schwerer Kumpel sein finales Zuhause erreicht hatte wollte ich kurz ein Update geben.

Bei dem Blick auf das Datum des letzten Post bin ich leider selbst erschrocken! ![]() Fast ein Jahr - wie die Zeit verfliegt.

Fast ein Jahr - wie die Zeit verfliegt. ![]()

...und seine Reise war nicht immer von Freudentränen begleitet. Zerlegt in Portal und Bett jeweils 45-50 kg, unhandlich uns sperriger als sie aussehen, mussten sie diese breite Treppe hinunter...

Grüße

christoph

Hallo Forum,

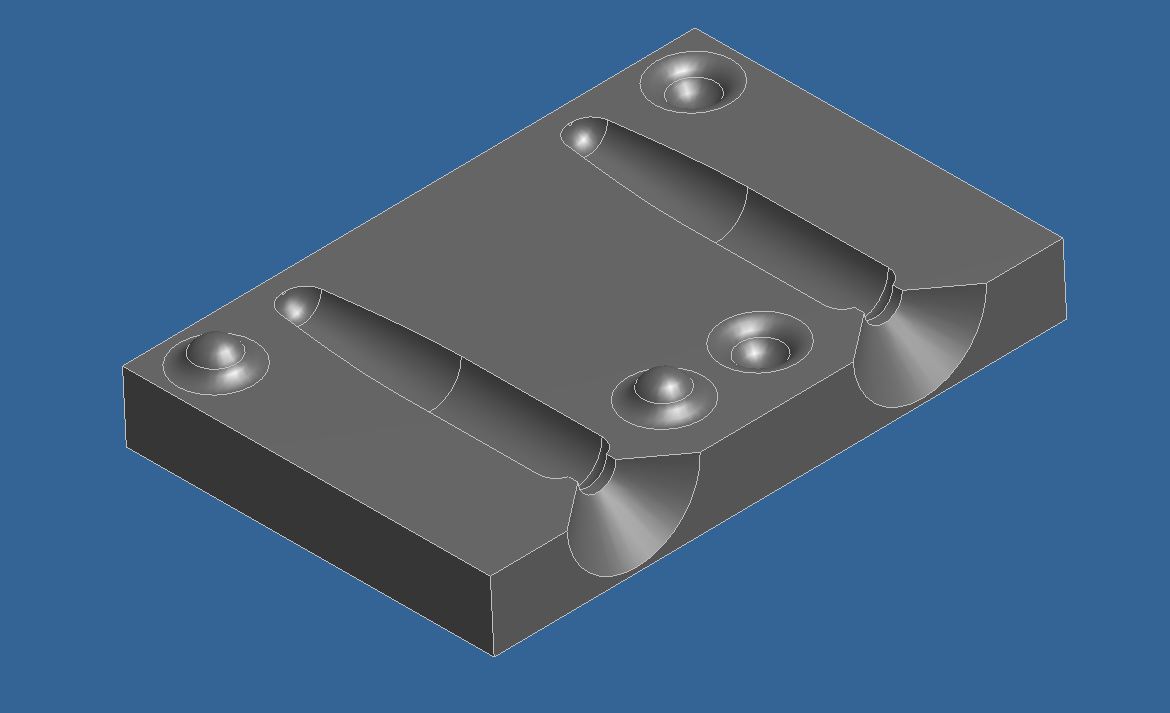

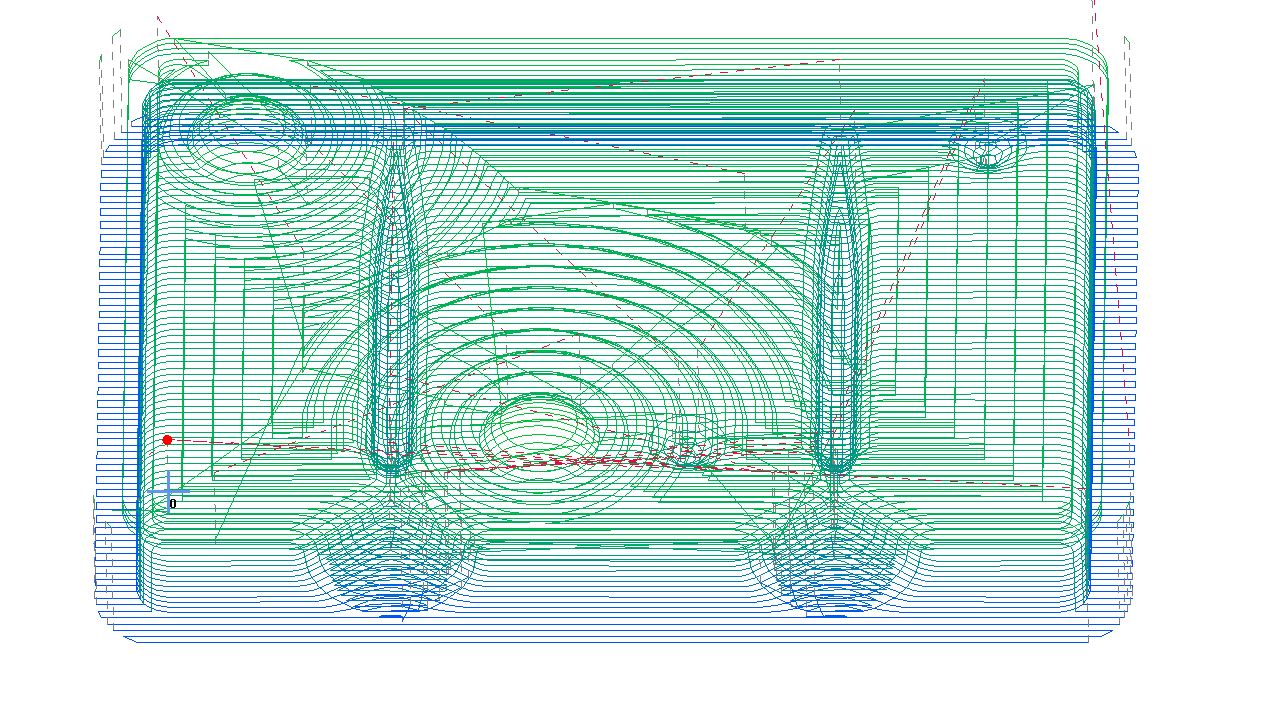

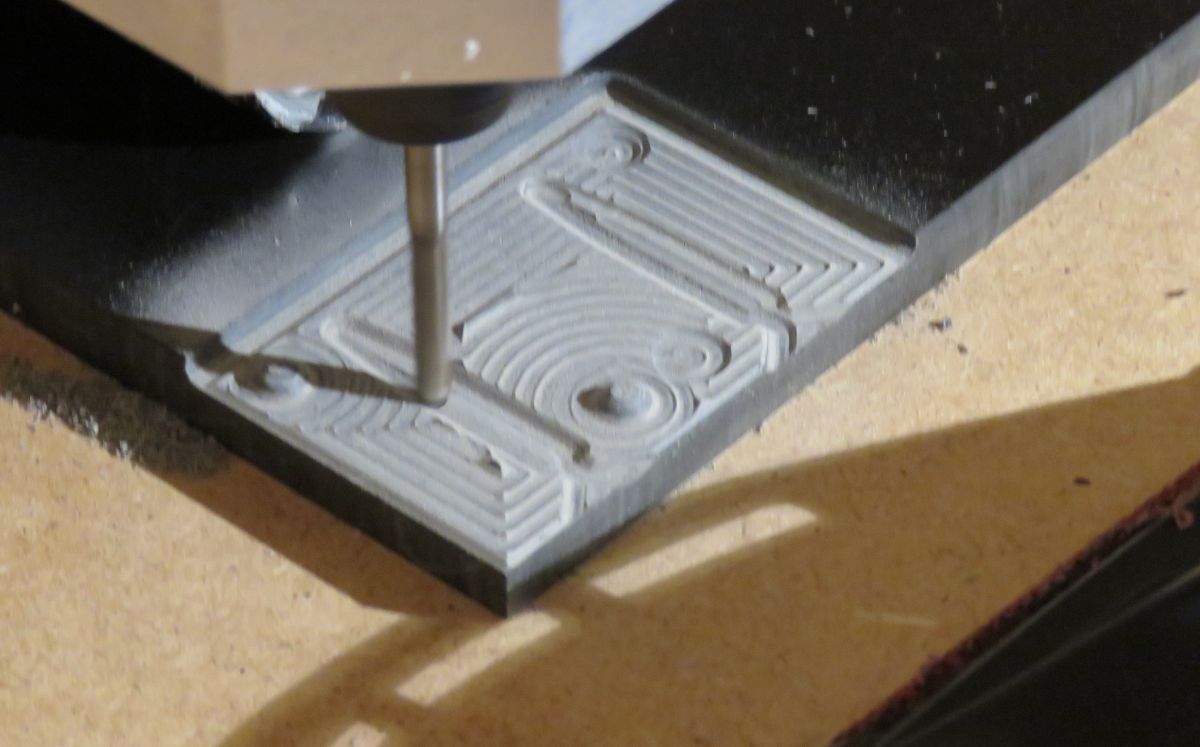

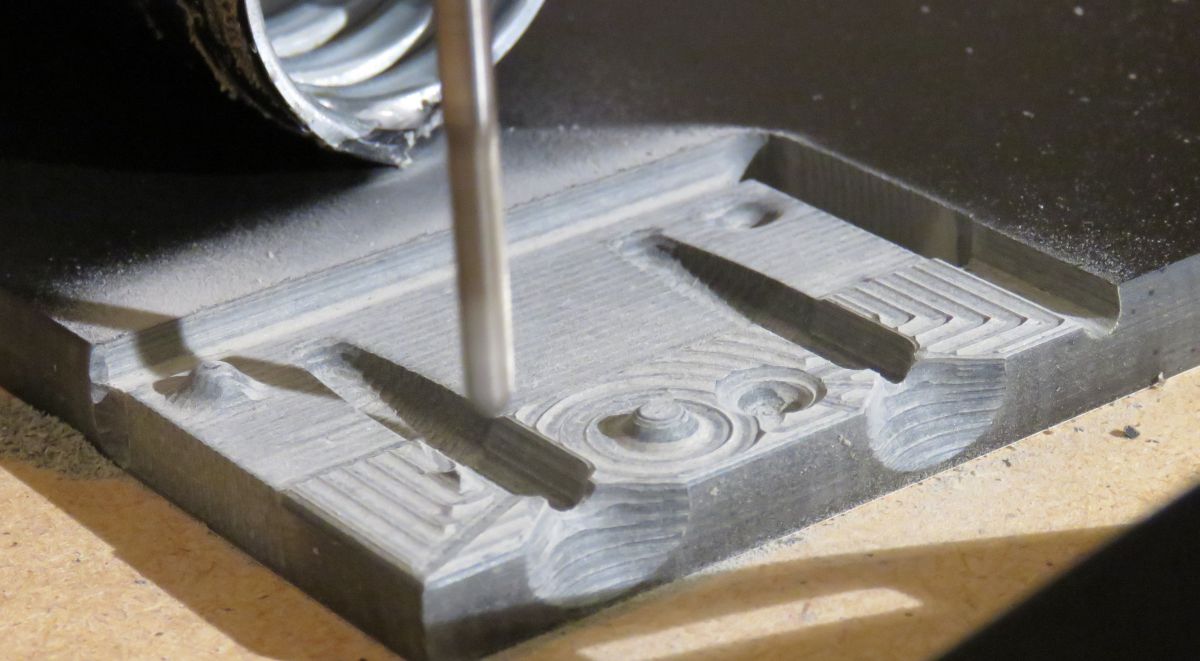

hier mal wieder ein kleines Update jetzt wo die Fräse endlich soweit eingerichtet ist und sich etwas Zeit aufgetan hat, hab ich mal ein kleines Übungsobjekt in Angriff genommen.

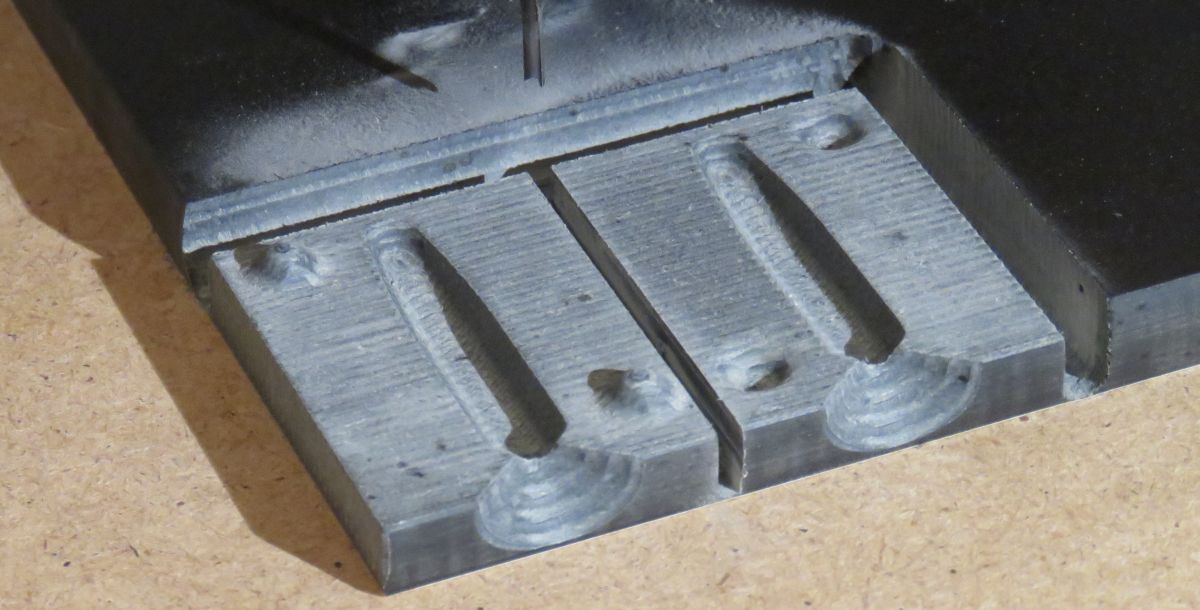

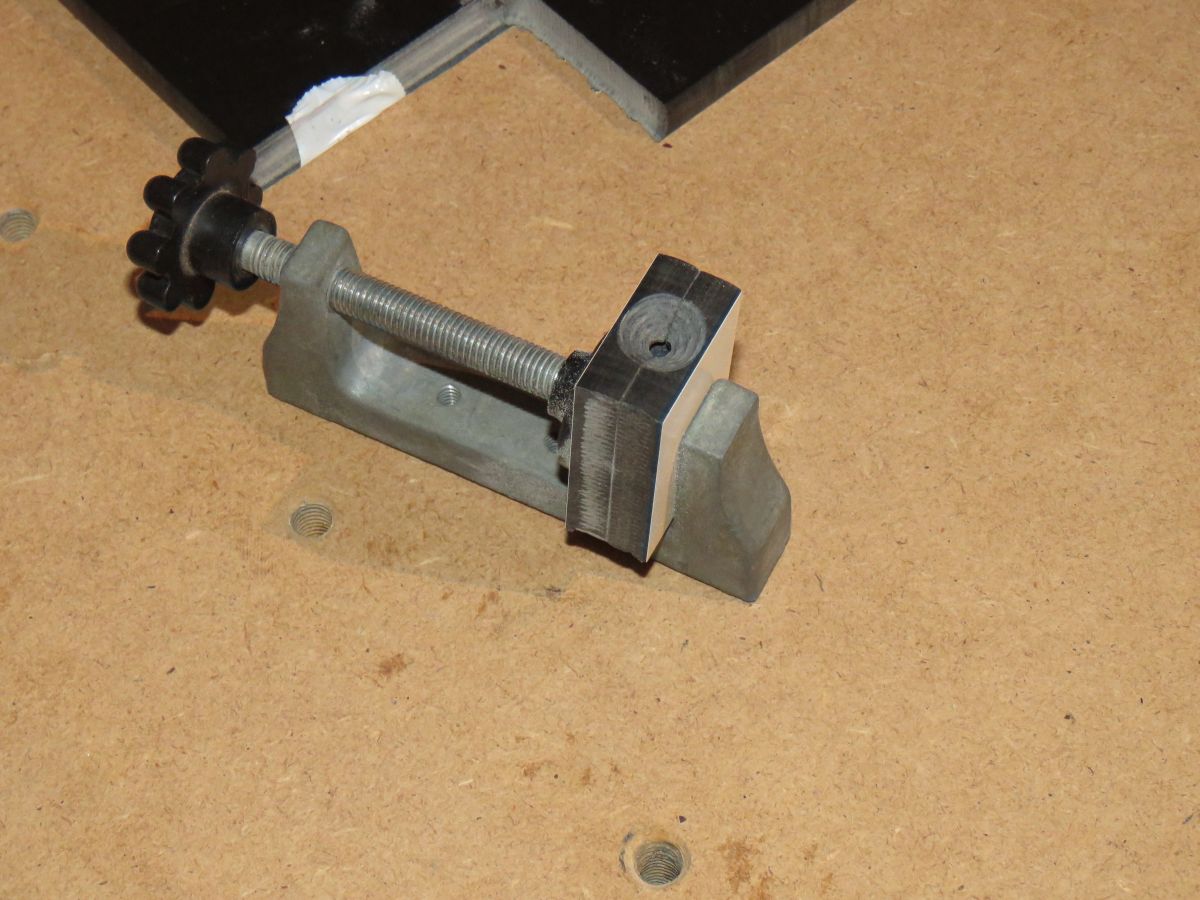

Es handelt sich dabei um eine Kokille aus Trespa-Plattenmaterial, welches sich super zerspanen lässt.

3D-Modell:

Fräsbahnen:

Bearbeitung:

Ergebnis:

Sollte ich sowas noch einmal machen, werde ich die Kugeln gegen Passstifte ersetzen da ich zwar die Radien hin zur Kugel bei den positiven kleiner als bei den negativen gewählt habe, war hier etwas Nacharbeit nötig bis beide Häften spielfrei zueinander fanden.

Als Übung dennoch recht erfolgreich. Jetzt gilt es sich über Griffschalen mal zu einem Schaft zu steigern.

Grüße

christoph

Hallo,

so langsam kommt die Sache ins rollen. Hier mal Bratwurstbrat/-wendegerät 2.0:

Grüße

christoph

Welches CAM Programm nutzt du? Welche Steurungs Software? Ich bin da im mom auf dem Estlcam 9 Trip.

Gruß

Daniel

Also ich bin auf ConstruCAM