Hallo,

hier möchte ich euch zusammenfassend die optisch-technischen Entwicklungstufen bzw. meine Basteleien rund um mein, für das Field-Target-Schießen optimierte Match-Luftgewehr Steyr LG 110 FT vorstellen – ein langer Weg.

Weite Teile sind den eifrig lesenden Usern aus den bisherigen Berichten wahrscheinlich schon bekannt. Neu sind die Zusammenfassung aller bisherigen Aktivitäten und die Darstellung in zeitlicher Reihenfolge sowie einige (bisher unveröffentlichte) Ergänzungen hierzu.

Teilweise sind unter den einzelnen Stationen Links angebracht, die - besonders diejenigen, denen die vorhergehenden Berichte noch nicht bekannt sind - zu den bebilderten Entstehungsgeschichten führen.

Anschließend folgt ein Bericht zu meinem letzten Selbstbauschaft und somit die Vorstellung des aktuellen bzw. finalen Überarbeitungsstandes des LG 110 – das finale Projekt.

EIN LANGER WEG

Ausgangssituation:

Ein Match-Luftgewehr Steyr LG 110 FT in der „F“-Version, aber schon mit dem ca. 2 cm längeren und für die 16,3 Joule-Version ausgelegten Lauf. Eine „out of the box“ sehr gute Waffe in der bekannt hochwertigen Steyr-Qualität.

Hier bereits mit einigen Anbauten (geneigte Weaverschiene, Zielfernrohr Nikko-Stearling 10-50x60, Leupold QRW-Montagen, Centra-Zweibein) abgebildet.

Bericht hierzu: Steyr LG110 FT – erster Kurzbericht

Dieses Gewehr lässt konstruktionsbedingt grundsätzlich nicht viel Spielraum für den Anbau von Holz(voll)schäften, da der serienmäßige Aluschaft sowie das System usw. eine funktionale Einheit bilden und nicht getrennt werden können. Will man also einen Schaft hierfür bauen, dann muss dieser zwangsläufig um den ursprünglichen Schaft herum gestaltet werden.

Holzschaft Nr. 1 - Lochschaft:

Den ersten Holzschaft für mein LG 110 habe ich aus Buche-Leimholzplatten hergestellt. Das Ergebnis war zwar schon recht funktional, erfüllte meine optischen Ansprüche aber nicht so ganz.

[

Bericht hierzu: Holz-(Loch)Schaft für Steyr LG110 FT

Holzschaft Nr. 2 – Teilschaft

Eine weitere Variante bzw. ein recht kurzer Zwischenschritt war ein Teilschaft (Vorderschaft und Schaftbacke) aus Buche in schwarz. Der Aufwand hielt sich in Grenzen und es waren kaum Umbauten am Gewehr erforderlich.

Holzschaft Nr. 3 – Lochschaft (Nussbaum)

Teil 1

Der bislang aufwändigste Selbstbauschaft von mir. Diesmal aus einer Bohle Walnussholz herausgearbeitet. Mit dem Ergebnis war ich sowohl in optischer Hinsicht, als auch von der eigentlichen Ausführung her sehr zufrieden.

Bericht hierzu: Holzschaft für LG Steyr110 FT (Version 2.1)

Teil 2:

Dann folgten die Erkenntnis, dass der Schaft an verschiedenen Stellen doch etwas „eckig“ wirkt und der Entschluss, diese Kanten zu „entschärfen“. Das bedeutete gleichzeitig eine komplette Überarbeitung der Oberfläche (Ölschaft).

Das Ergebnis:

Teil 3:

Um dem LG ein etwas schlankeres Erscheinungsbild zu verleihen, musste ein Laufmantel her. Der Laufmantel sollte etwa 6-7 cm über die Mündung reichen und gleichzeitig (unsichtbar) einen Kompensator bzw. Separator beherbergen.

Damit der gesamte Laufbereich einheitlich stark wirkt, war auch im hinteren Bereich des Laufes ein Mantel in gleichem Design erforderlich. Ein durchgehender Laufmantel war konstruktionsbedingt nicht realisierbar.

Eine echte Herausforderung für einen „Nichtmetaller“, dem auch kein sonderlich geeignetes Werkzeug für Metallbearbeitungen zur Verfügung stand/steht.

Das Ergebnis:

Bericht hierzu: http://www.field-target.de/showthread.php?t=1337

Zwischenzeitig hatte das LG einen Ausflug in’s Steyr-Werk nach Ernsthofen unternommen und wurde dort vom Steyr-Team umgerüstet bzw. auf den neusten Serienstand modifiziert. Hierbei wurden ein neues Ventil, ein neues Schlagstück, eine neue Schlagfeder und eine neue Stellschraube eingebaut.

Die Stellschraube (Geschwindigkeitsschraube) ist nun so gestaltet, dass sie – ohne spezielles Werkzeug und ohne Demontagearbeiten - von außen leicht zu verstellen ist und die Geschwindigkeit ohne großen Aufwand an diverse Diabolo-Sorten bzw. an die klimatischen Bedingungen angepasst werden kann.

Bei dieser Gelegenheit nochmals einen herzlichen Dank an das Steyr-Team, besonders an Karl Egger und Ernst Franz Huber für den – wie immer – vorbildlichen und blitzschnellen Service.

Teil 4:

In der Folge reifte der Entschluss, eine alternative Schaftbacke zu erstellen. Aus optischen Gründen und zur Optimierung des Anschlages. Ein relativ kleiner Eingriff in das Gesamtbild, der sich mit recht wenig Arbeitsaufwand durchführbar war.

Auf den folgenden Bildern sind (oberhalb des Daumenlochs) die oben genannten Modifizierungen erkennbar. Hier war auch eine leichte Schaftanpassung zur Aufnahme der etwas längeren neuen Stellschraube erforderlich.

Das Ergebnis:

Teil 5:

Zu Testzwecken wurde das LG vorübergehend mit einer Hakenkappe ausgestattet. Auch hier kam ein Selbstbauteil zum Einsatz. Materialkosten = ca. 2,50 Euro.

Basis war die serienmäßige Alu-Schaftkappe des LG in deren Unterseite zwei Gewinde geschnitten wurden.

Aus einem Stück Alu-Stange (10,5 mm Durchmesser) wurde ein „Haken“ gebogen, mit zwei Bohrungen versehen und an der Innenseite (Kontaktfläche zur Schaftkappe) teilweise plan gefeilt.

Das Ganze verschraubt.

Und am LG montiert.

Damit hatten die Basteleien bzw. Veränderungen an diesem LG zunächst längere Zeit Pause.

Aber …………

- - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - -

FINALES PROJEKT

Das Wort „final“ habe ich im Zusammenhang mit dem nachstehend beschriebenen Projekt ganz bewusst gewählt. Es ist aus heutiger Sicht das letzte Schaftselbstbau-Projekt von mir.

Für eine Fortführung derartiger Projekte fehlt mir einfach die technische Ausstattung. Die Schäfte sind immer überwiegend in mühevoller und schweißtreibender (sieht man auf einigen Bildern) Handarbeit entstanden. Die mir zur Verfügung stehenden Maschinen und Werkzeuge sind leider nur für den Hobby-Bastler ausgelegt.

Hinzu kommt, dass ich – besonders im Metallbereich – immer nur auf handelsübliche Materialien aus dem Baumarkt zugreifen kann. Damit sind den Entfaltungsmöglichkeiten schon sehr enge Grenzen gesetzt.

Entscheidend ist aber letztlich, dass mir für solche Aktivitäten leider kein geeigneter Raum (mehr) zur Verfügung steht. Das bedauere ich sehr. Nochmals möchte ich die Wohnung nicht tagelang vom Holzstaub befreien müssen.

Nun aber zum „finalen Projekt“:

Ziel war es diesmal, dem LG 110 einen möglichst schlank wirkenden Schaft zu spendieren. Gleichzeitig muss der Schaft uneingeschränkt für den eigentlichen Zweck, das Field-Target-Schießen, ausgelegt sein. Ein weiteres Kriterium war die beabsichtigte Farbgebung. Die Kombination Schaft, System und Zielfernrohr sollte nur aus zwei Farben bestehen – nämlich silber und schwarz.

Auf alle Einzelheiten werde ich bei der Beschreibung dieses Selbstbaus nicht eingehen, da viele davon bereits in den vorherigen Berichten erläutert wurden und sich hier teilweise wiederholen.

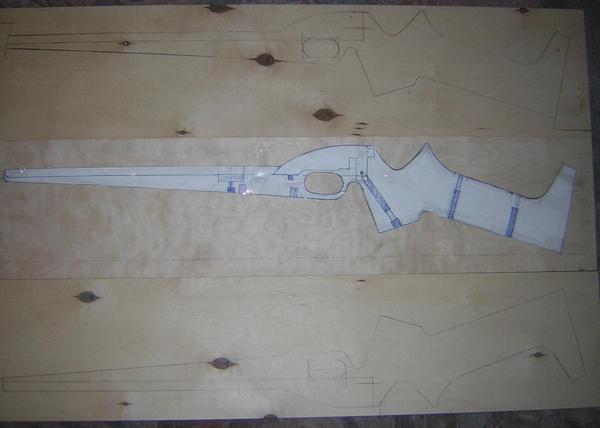

Am Anfang stand – wie immer – die Theorie bzw. die Planung. Nach bewährter Methode wurden zunächst die Umrisse des Systems und anschließend die geplante Schaftform incl. aller Schraubverbindungen usw. auf ein Stück Tapete gezeichnet.

Anschließend wurden die Umrisse auf das Holz übertragen. Für dieses Projekt habe ich Multiplex (Birkensperrholz) gewählt. Drei Platten von jeweils 15 mm Stärke und je 11-fach verleimt. Das entspricht einer fertigen Schaftstärke von 45 mm mit 33-facher Verleimung und sollte somit dauerhaft verzugsfrei bleiben.

Nach dem Ausschneiden der äußeren Konturen mit einer Stichsäge wurden mit einer Oberfräse die inneren Konturen für die spätere Systembettung herausgearbeitet. Die dunklen Flecken auf dem Holz stammen nicht von einem Wasserrohrbruch, sondern sind herabgefallene Schweißtropfen.

Hier die grob bearbeiteten Einzelteile vor dem Zusammensetzen. Die Teile für die später höhenverstellbare Schaftbacke und für die Knieauflage sind ebenfalls erkennbar.

Anschließend wurden die Teile mit wasserfestem Leim dauerhaft verbunden. Die groben Strukturen (außen wie innen) waren damit bereits hergestellt.

Nach der ersten Formgebung (Schleifpapier Körnung 60) erfolgte die Ausarbeitung des Systembettes mittels Stechbeitel und Schleifpapier.

Hier der Bereich für die Aufnahme des hinteren Systemteils. Die viereckige Vertiefung links oben nimmt später den Nutenstein zur vorderen Verbindung des Systems mit dem Schaft auf. Rechts daneben eine runde Vertiefung in der später eine Verstellschraube des Abzugs verschwindet. Daneben der Durchbruch für das Abzugszüngel und ganz rechts (noch als Halbkreis erkennbar) die Bohrung durch den Griff für die hintere Befestigung des Systems mit dem Schaft.

Die „Hochzeit“, d.h. die erste Zusammenführung des Systems (incl. Aluschaft) mit dem Schaftbett des Holzschaftes. Die Sache passte – nach diversen zeitintensiven Nacharbeiten - spielfrei.

Die vorderen Seitenwände des Holzschaftes haben hierbei nur noch eine Wandstärke von jeweils max. 1,5 mm. Bei der weiteren Bearbeitung war also äußerste Vorsicht geboten, damit in diesen Bereichen kein Material wegbricht.

Die äußeren Konturen nahmen langsam Form an. Erkennbar sind auch die Bohrungen für die spätere Fixierung (M5-Inbusschruben mit Alu-Unterlegelementen) der höhenverstellbaren Schaftkappe.

Die Einpassung der Rampa-Muffen (zwei Stück) zur späteren Befestigung der Kniestütze. Links die Bohrung im Griff zur Aufnahme der hinteren Systembefestigung.

Die aufgezeichneten „Sollkonturen“ auf der Schaftunterseite.

Da musste noch einiges an Material (Holz) weg, bis es soweit war. Hier unter Verwendung einer Feinsäge.

Mit Hilfe eines Bandschleifers (Schleifpapier Körnung 40) entstanden die ersten feineren Konturen in Richtung Schaft. Dabei traten dann auch die ersten „Fehler“ im Holz zutage. Damit war jedoch zu rechnen, da es sich bei dem verwendeten Multiplex um Standardware und nicht um s.g. „Möbelqualität“ handelt.

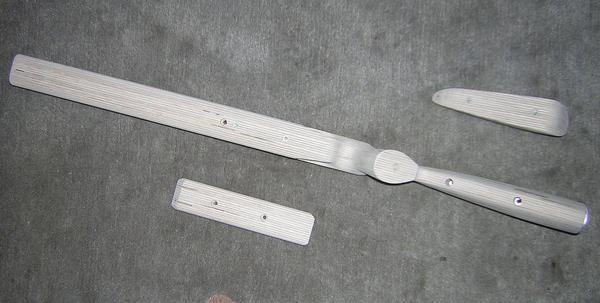

Die drei Teile des Schaftes nach der Formgebung und nach der Behandlung mit verschiedenen Schleifpapieren (Korn 60, 100, 150, 240 und 320). Ebenfalls bereits zu sehen ist die aus einer 2 mm starken Aluplatte hergestellte und aufgeklebte Schaftabschlussplatte.

Die drei Hauptbestandteile des Schaftes mit Abstandhaltern (Aluscheiben 2 cm Durchmesser) montiert.

Hier der Schaft nach einer Grundierung und der Montage einer höhenverstellbaren Schaftkappe. Auf die serienmäßige Alu-Schaftkappe habe ich aus Designgründen verzichtet.

Spätestens an dieser Stelle stellt sich für viele wahrscheinlich die Frage „warum das Holz nicht naturfarben belassen, oder in einem Holzton beizen, damit die Maserung erhalten bleibt“?

Das war von Anfang an nicht so gewollt. Obwohl es doch recht schwer gefallen ist, die Holzstruktur zu „verbergen“, hat die Schaftoberfläche nun ihre Endbehandlung erfahren. Eine recht aufwändige Behandlung in mehreren Schritten:

1. Auftrag einer rauen Oberflächenstruktur (Spraylack Steinoptik),

2. Mehrere Farbaufträge mit mattschwarzem Spraylack,

3. Mehrere Aufträge mit Zaponlack (Klarlack-Spray seidenglanz),

4. Abschließender Farbauftrag mit hochwertigem Klarlack (matt).

Das Ergebnis dürfte eine relativ wetterunempfindliche Oberfläche sein. Die raue Oberflächenstruktur sorgt für die erforderliche Griffigkeit beim praktischen Einsatz.

Auf dem nachfolgenden Bild sind die drei Schaftteile sowie die Verbindungs- und Abstandselemente etc. einzeln zu erkennen. Alle Metallteile sind entweder aus Alu oder Edelstahl und somit rostfrei. Auf der Unterseite der Kniestütze ist eine strukturierte Gummimatte aufgeklebt.

Und so sieht das Gewehr nun fertig montiert aus. Der eigentliche Aluschaft des LG 110 ist im Holzschaft an den entscheidenden Stellen in Kunstharz gebettet und somit jederzeit spannungsfrei und wiederholgenau einsetzbar.

Auf dem Gewehr montiert ist ein Zielfernrohr Bushnell Elite 4200 8-32x40. Dieses Glas ist dem bisher montierten Nikko-Stearling 10-50x60 von den theoretischen Werten her klar unterlegen. Da ich von der optischen Qualität des Bushnell jedoch sehr überzeugt bin, habe ich mich zur Montage dieses ZF entschieden.

Auf den Einsatz der Weaverschiene habe ich ebenfalls aus optischen Gründen verzichtet. Das ZF ist leicht geneigt montiert.

Ein langer Weg ist nun wohl zu Ende und das „finale Projekt“ realisiert.

Vielen Dank für eure Aufmerksamkeit.

Gruß Kurt