Für das Field Target Schießen habe ich mir ein Luftgewehr Walther 1250 Dominator gekauft. Mit 440 € ist es wohl das derzeit preiswerteste Pressluft-Luftgewehr. Weitgehend baugleich mit dem Umarex 850 Airmagnum, nutzt es aber als Energiequelle statt CO2 einen mit 300 bar Pressluft gefüllten Druckbehälter. Pressluft hat gegenüber von CO2 den Vorteil, das die Schußenergie ziemlich konstant ist. CO2 reagiert da sehr empfindlich auf die Umgebungstemperatur.

Also her mit der Dominator und einem guten Zielfernrohr und ab's gings auf den Schießstand. Dort fiel dann mir und auch allen anderen Anwesenden sofort der sehr schwergängige, kriechende Abzug auf. Man spürt richtig wie die Klinke unter hohem Druck ein langes Stück über ihr Gegenstück, eine Raste im Schlagbolzen, gezogen werden muss. Dazu gibt es noch um die 15 mm Vorzugsweg, gemessen am Abzugsfinger. Den Weg kann man einstellen, aber das Feature hätten die Techniker sich auch sparen können. Man verstellt damit eigentlich nur, wieweit vorn oder hinten das Abzugszüngel steht. Ich persönlich habe recht große Hände und lange Finger, trotzdem ist der Abzug "zu weit vorn", selbst wenn ich ihn ganz nach hinten stelle.

Das Gewehr ist toll und macht viel Spaß, aber der Abzug ist total unbefriedigend. Ich weiss nicht, ob das bei der 850 Airmagnum auch so ist, gehe aber mal davon aus. Oder ist die Schlagbolzenfeder bei der Dominator härter als bei der Airmagnum?

Aber da kann man ja vielleicht was machen ![]() Ich wollte sowieso die automatische Sicherung lahmlegen. Ruck-zuck Zielfernrohr runter, Pressluft raus, die zwei Schaft-Schrauben gelöst, Schaft ab, Trommelachsen-Schieber ab, vier Gehäuseschrauben raus und Deckel abgenommen. Findet man auch alles hier.

Ich wollte sowieso die automatische Sicherung lahmlegen. Ruck-zuck Zielfernrohr runter, Pressluft raus, die zwei Schaft-Schrauben gelöst, Schaft ab, Trommelachsen-Schieber ab, vier Gehäuseschrauben raus und Deckel abgenommen. Findet man auch alles hier.

Nach einiger Zeit des intensiven Anstarrens und Grübelns entschied ich mich, die Teile etwas zu polieren und Grate zu beseitigen sowie mit Schrauben und Blechen das Spiel zwischen den Bauteilen zu verringern. Ausserdem sollte verhindert werden dass der Abzug nach dem Schuß so weit "durchfällt". Und der gespannte Abzug sollte vor dem Schuß auch schon etwas "gezogen" sein, damit man nicht so einen langen Kriechweg hat beim Auslösen.

Zunächst mal der Sicherungsschieber nach dem Abfeilen der "Nase". Ich habe 0,8 mm stehen lassen und ihn an der Vorderseite (also in Richtung Mündung gesehen) abgerundet. Man kann ihn nicht herausziehen, die Sicherung funktioniert noch, aber sie wird nicht beim Spannen automatisch aktiviert.

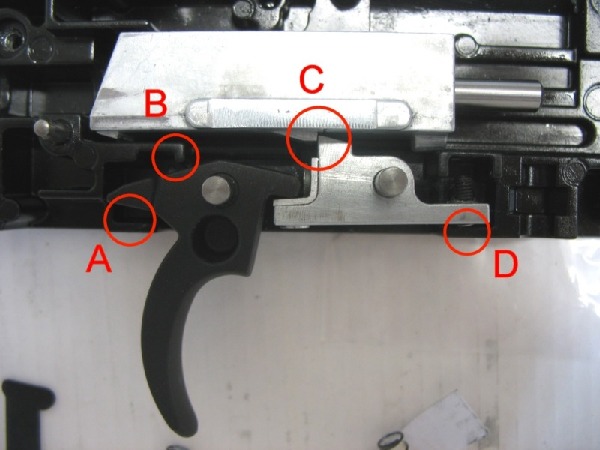

Hier der Block, welcher vom Abzug gekippt wird und dann den Schlagbolzen freigibt, vor dem Umbau:

Die Fläche bei "A" war nicht winklig. Daher "trug" sie die Last bei gespanntem Abzug nur auf einer Seite. Hier aber vorsichtig schleifen! Man verstellt den ganzen Abzug wenn man nur einen zehntel mm Material abnimmt, bis hin zu dem Punkt wo er überhaupt nicht mehr einrastet!

Also mit feinem Schleifpapier auf einer glatten Unterlage beide Flächen genau winklig schleifen. Zwischendurch das Teil an den Schlagbolzen halten und nachsehen ob es schon winklig zum Schlagbolzen steht. Schöne glatte Flächen ohne Grate machen den Abzug leichtgängiger. Das Material hat auch Lunker, diese aber nicht wegschleifen, das bringt nichts und man nimmt nur zuviel Material ab dabei.

Man kann diesen Schritt auch weglassen, falls es einem zu heikel ist. Am Schlagbolzen lieber gar nicht rumfeilen, das geht nur schief und der kostet bestimmt nicht wenig.

Achtung, wenn man zu viel Material abnimmt, wird der "Rastübergriff" zu klein. Das ist dann möglicherweise nicht ungefährlich! Das Material ist weich, es handelt sich hier nicht um Stahl und ausserdem fehlen hier gegenüber einem Matchabzug noch ein paar wesentliche Teile. Damit der Abzug "sicher" bleibt, d.h. damit er nicht mal "von selbst" auslöst, muss der Rastübergriff relativ groß sein!

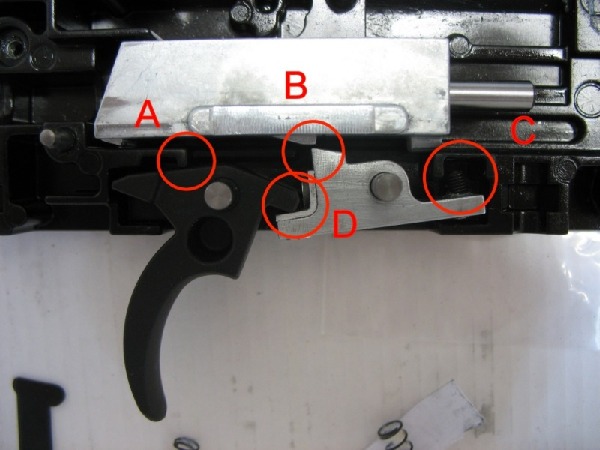

Hier das gleiche Teil nach dem Umbau:

Alle Schrauben und Gewinde sind M3 und mit Schraubensicherungs-Mittel gesichert.

Wie man sieht, habe ich die Fläche, auf die der Abzug drückt und wo er möglichst gleiten soll, mit einem 1 mm dicken Alu-Blech etwas erhöht um das Spiel zu verringern. Gleichzeitig ist es jetzt eine Fläche statt einer Schraube. Vorher saß hier nämlich die Verstellschraube für den Vorzugsweg. Auf dieser sollte der Kunststoff-Abzug dann gleiten. Das muss natürlich schwergängig sein.

Am vorderen Ende des Bauteils habe ich als Anschlag "nach unten" eine Madenschraube M3 eingesetzt, um das Teil schon mal etwas zu kippen und damit den erwähnten langen Kriechweg kürzer zu machen.

Hier der Abzug:

Oben etwas abgerundet, und vor allem den Grat bzw. die bei der Herstellung entstandene "Stufe" zwischen den beiden Hälften begradigt und geglättet, so dass er jetzt in der ganzen Breite schön auf dem Gegenstück aufliegt und gleiten kann.

Der Abzug hat hinten eine Fläche, die als Anschlag nach unten dient, wenn der Abzug losgelassen wird. Unter dieser Fläche sitzt eine Metallfläche im Gehäusedeckel, die Platz bietet für eine weitere Schraube M3 als Anschlag:

Jetzt muss man beim Anbau der Gehäusedeckels den Abzug leicht ziehen, was aber kein Problem darstellt. Dafür ist der Vorzugsweg minimiert und der Abzug steht trotzdem weit hinten.

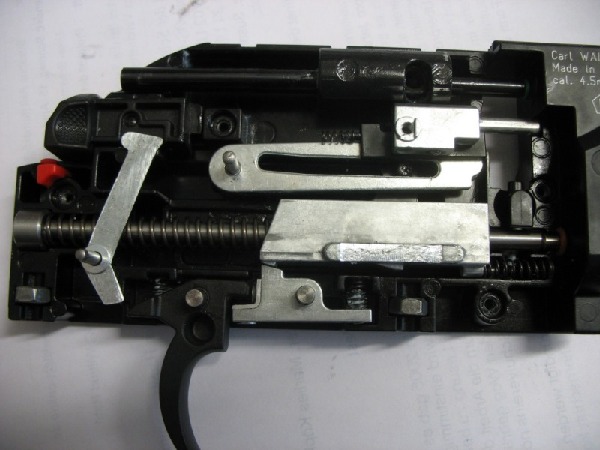

Hier das System vor dem Schuß:

A: Hier sitzt die Schraube im Gehäusedeckel, was man auf diesem Bild natürlich nicht sehen kann.

B: Diese Gehäusestelle dient nach dem Schuß praktischerweise als Triggerstopp

C: Hier sieht man, dass der Abzug praktisch schon ein Stück gezogen ist...

D: ...was an dieser Einstellschraube liegt, die nur ca. 3 zehntel mm aus dem Bauteil ragt

Hier das System nach dem Schuß:

A: Der Triggerstopp

B: Schlagbolzen ist freigegeben - schon lange, wie man sieht

C: Mit einer nach oben längeren Schraube hätte man auch einen Triggerstopp einbauen können

D: Diese Fläche zwischen Abzug und dem Block ist jetzt so, wie sie meiner Meinung nach sein sollte. Vorher lag der Abzug hier auf dem Ende einer Schraube M3 auf - wie eklig.

Natürlich soll auch die Sicherung noch funktionieren, aber der Blech-Hebel passt nicht mehr, also aus dünnem Blech einen neuen schnitzen. Ohne den Winkel am unteren Ende, das würde wegen des Gehäuses nicht passen. Funktioniert aber auch so perfekt:

Hier noch mal das ganze System vor dem Aufsetzen des Deckels:

Tja, was soll ich sagen? Der Abzug fühlt sich jetzt an wie bei einem Gewehr ![]() Er löst kurz und knackig aus und mit niedrigerem Abzugsgewicht als vorher. Es sind jetzt 1800 Gramm, gemessen mit einem Eimer Wasser am Band. Nur noch 1 mm Vorzugsweg und dank des Triggerstopps fällt er nach dem Schuß nur minimal durch.

Er löst kurz und knackig aus und mit niedrigerem Abzugsgewicht als vorher. Es sind jetzt 1800 Gramm, gemessen mit einem Eimer Wasser am Band. Nur noch 1 mm Vorzugsweg und dank des Triggerstopps fällt er nach dem Schuß nur minimal durch.

Kosten: die paar Schrauben und die Blechschnippsel findet man bestimmt noch irgendwo im Schuppen ![]()

Aufwand: minimal. Das Material ist so weich und so einfach zu bearbeiten dass man schon mit einfachem Werkzeug gut vorankommt.

Risiko: Umarex ist ja dafür berühmt, Ersatzteile schnell und preiswert zu liefern. Man sollte sich halt nur an den einfachen und wahrscheinlich billigen Teilen vergriffen, alles doppelt bedenken und die Teile ohne Federn immer wieder zusammensetzen um zu sehen wie es passt ![]()

Fazit: Das hat sich gelohnt!