Hallo,

das Steyr LG110 ist für mein Empfinden nicht nur technisch, sondern auch optisch eine sehr

gute Pressluftwaffe. Allerdings fühlt sich der Aluschaft doch recht „kalt“ an – besonders

beim FT-Einsatz und entsprechender Witterung.

Im Internet sind mir ein paar Bilder eines modifizierten LG100 ins Auge gefallen. Dort

hatte jemand einen Holzschaft um den Alukörper des LG herum „geschneidert“.

Das Ganze war aus sehr schön gemasertem Nussbaumholz und wohl auch mit entsprechen-

dem Maschineneinsatz realisiert worden.

Da mir weder ansprechendes Schaftholz, noch Profiwerkzeug zur Verfügung stehen,

habe ich mir Gedanken darüber gemacht, wie ich mit einfachen Mitteln meiner Lara

(das ist mein LG110) ein neues Kleid auf ihren schlanken Leib schneidern kann.

Die Haupt-Schwierigkeit würde wohl sein, einen nicht so wuchtig wirkenden und

besonders im vorderen Bereich des LG sehr filigranen „Holzmantel“ um das System herum

anzupassen, weil der Alu-Schaft beim LG110 Bestandteil des eigentlichen Systems ist

und somit nicht getrennt werden kann. Trennen kann man lediglich den Hinterschaft,

den Griff und die Handstütze, ohne die Funktion zu beeinträchtigen.

Das hier ist Lara, nachdem sie ihr „kleines Schwarzes“ abgelegt hatte:

Wegen den fehlenden Materialien und technischen Möglichkeiten habe ich beschlossen,

mit geringstem Einsatz an (kostenintensiven) Zutaten den Versuch zu starten, einen

Holzschaft für das LG110 herzustellen – natürlich einen Lochschaft.

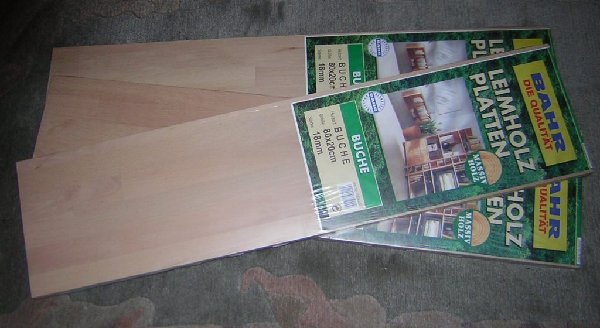

Die Wahl fiel auf 5.-klassiges Holz aus dem Baumarkt. Leimholzbretter aus Buche in einer

Stärke von 18 mm. Damit war bereits von Anfang an klar, dass das Ergebnis nicht

1.-klassig werden kann. Aber für einen Versuch, ob sich solch ein Projekt überhaupt mit

dem vorhandenen Werkzeug (Oberfräse, Stichsäge, Bohrmaschine, Stechbeitel,

Holzraspel und diverses Schmiergelpapier) realisieren läßt, schien mir das Holz geeignet.

Zunächst habe ich aus Papier eine Schablone für die künftige Schaftform hergestellt.

Die vorhandene Alu-Schaftkappe mit „Trimmer“ des LG110 wurden bei der Formgebung

integriert. Bei der Schaftgestaltung sollte ebenfalls das original Bauteil zur Befestigung

und Verstellung der Schaftbacke Verwendung finden. Ein „Maßgriff“ mit Fingerrillen

stand ebenfalls auf dem Anforderungszettel.

Die Umrisse der Schablone wurden dann auf die Leimholz-Platten übertragen.

Wenn alles wie beabsichtigt passen würde, sollte das System letztlich, wie auf dem

folgenden Bild angedeutet, in den Schaft eingelassen werden.

Damit war der saubere und staubfreie Teil des Projektes aber auch schon zu Ende und

es folgte die schweißtreibende Knochenarbeit unter nicht gerade idealen Werkstatt-

bedingungen.

Auf dem nachfolgenden Bild ist das „Arbeitszimmer“ zu sehen. Mit Fortschreiten

der Arbeiten wurden die Auswirkungen bzw. der Staub und die Späne immer schlimmer.

Wenn man die Beschriftung der PC-Tastatur nicht mehr lesen kann, dann kann das

auch daran liegen, dass diese hoch mit Staub bedeckt ist, weil man auf die Idee gekommen

ist, im falschen Raum einen Schaft selbst zu bauen :-).

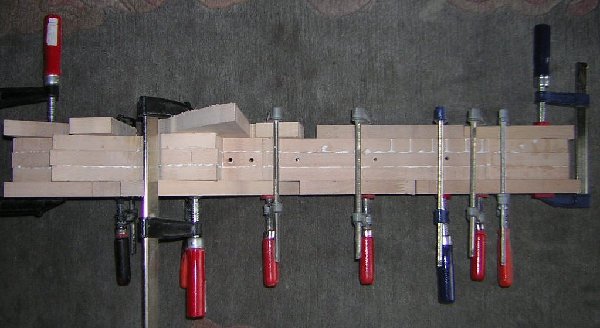

Zunächst wurden in die zwei äußeren Bretter die späteren Fingerrillen und die Bettung

für die Aufnahme des Systems eingefräßt. Dann habe ich die drei Teile mit der Stichsäge

ausgeschnitten. Was von den drei Platten letztlich übrig geblieben ist, kann man

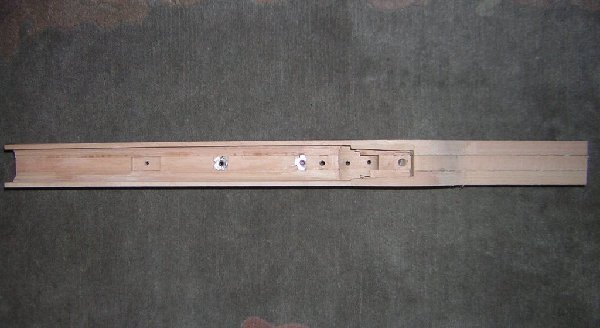

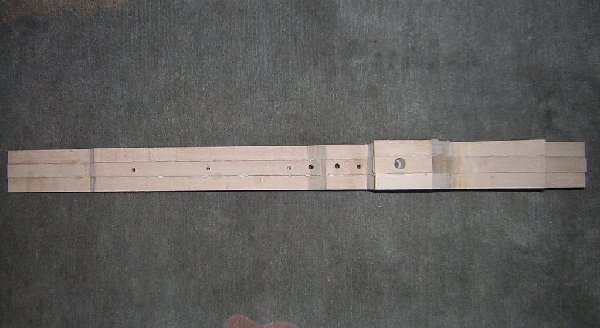

auf den nachfolgenden zwei Bildern sehen.

Auf dem unteren Teil sind zwei Einschlaggewinde zu erkennen, die später zur Fixierung

der Schaftbackenhöhenverstellung und der Schaftkappe mit „Trimmer“ dienen.

Dann erfolgte die Verleimung der 3 Einzelteile mittels Holzleim zu einem groben Schaftgebilde.

Hier sind das „Innenleben“ und die filigranen Außenseiten des Schaftes (vorderer Teil)

sowie zwei weitere Einschlaggewinde zur Befestigung der Hand-/Kniestütze

erkennbar.

Die beabsichtigte Form ist nun schon deutlich sichtbar.

Oberseite:

Unterseite:

Es folgte die grobe Formgebung mittels Raspel, Feile und Stechbeitel. Anschließend

ein Schleifen mit Sandpapier Körnung 40 und später mit den Körnungen 60, 120, 180 und

320. Wobei das Daumenloch mal wieder die größte Herausforderung und den höchsten

Arbeitsaufwand darstellte.

Die Ansicht von oben zeigt den recht anspruchsvollen Innenaufbau.

Hier eine Detailaufnahme des Griffbereiches mit dem Daumenloch.

Der Griff hat dann noch ein „Punzierung“ erhalten. Diese habe ich mit einem Dremel

(Klon) und einem kleinen Rundfräseinsatz hergestellt. Das macht die ganze Sache

deutlich griffiger.

Nach mehrfachem Wässern und Feinschleifen (letztlich mit feiner Stahlwolle)

erfolgte anschließend die Beizung (Wasserbeize) mit einer Mischung aus Nussbaum

mittel und einem Schuss Mahagoni. Nach Durchtrocknung wurden sämtliche Holzteile

insgesamt drei Mal mit Holzöl eingelassen und anschließend mit einer Kleiderbürste

seidenmatt „poliert“.

Die Auflagefläche des Vorderschaftes wurde mit samtbezogener Klebefolie ausgeschlagen.

Unter der Folie befindet sich eine Bettung aus Kunstharz, so dass das System wie

„angegossen“ im Schaft anliegt.

Die eigentliche Befestigung erfolgt an zwei Punkten. Zum einen mit einer Schraube

durch den gesamten Griff (gelagert auf Unterlegscheiben) und zum anderen im

Bereich des Vorderschaftes in der UIT-Schiene.

Auf dem folgenden Bild sind die Befestigungen der einzelnen Teile zu sehen.

Die Hand-/Knieauflage /es fehlt noch der strukturierte Gummibelag) erhält ihren Abstand

zum eigentlichen Schaft durch zwei 12 mm hohe Distanzringe. Alle Schrauben

und Unterlegscheiben bestehen aus rostfreiem Edelstahl.

Nach erfolgter Systemmontage und der Montage von Schaftbacke und Schaftkappe:

Und so sieht das LG (Lara) komplett montiert bzw. angezogen aus. Das Kleid ist

nun etwas rustikaler, aber das kleine Schwarze ist jederzeit wieder herstellbar

– sofern Bedarf besteht.

Nun müssen die Praxiseinsätze zeigen, ob der Schaft sich letztlich bewährt und ob die

ganze Aktion eine Verbesserung zur Serienausstattung gebracht hat.

Nachdem der Prototyp nun fertig gestellt ist, tut es mir leid, kein hochwertigeres Holz

verwendet zu haben. Der Aufwand wäre letztlich der gleiche gewesen.

Dennoch bin ich mit dem Ergebnis der Aktion recht zufrieden.

Gruß Kurt