Hallo,

in dem Beitrag (Testbericht) „Walther LG 200 als Field-Target Umbau“ hatte ich über den Umbau eines ehem. Match-Pressluftgewehrs Walther LG 200 Junior in ein FT-taugliches Gewehr berichtet.

Walther LG 200 als Field-Target Umbau

Grundsätzlich handelt es sich hierbei um eine sehr präzise und technisch ausgereifte Waffe. Lediglich mit der Optik des Rechts-/Links-Schaftes der Junior-Version konnte ich mich nie so recht anfreunden. Also habe ich irgendwann beschlossen, dem Gewehr einen neuen Schaft zu spendieren – einen selbst hergestellten Lochschaft.

Den ursprünglichen Gedanken, dem Schaft auch eine verstellbare Schaftbacke zu gönnen, habe ich letztlich wieder verworfen, weil der Schaft eh auf mich „zugeschnitten“ sein wird und eine Verstellmöglichkeit daher nicht zwingend erforderlich ist.

Mein Ideal wäre ein Schaft aus schön gemastertem Nussbaumholz gewesen. Aber hierzu fehlen mir die entsprechenden Werkzeuge (z.B. Langlochbohrer/-fräser), um einen solchen Schaft mit der gewünschten Präzision aus dem vollen Holz herstellen zu können.

Als Alternative habe ich dann Buche-Multiplex in einer Brettstärke von 25 mm gewählt. Multiplex ergibt bei der Herstellung von Rundungen interessante Muster. Die Holzart Buche kam deshalb zum Einsatz, weil Buche recht hart ist und somit nicht so empfindlich auf Stöße usw. reagiert wie weichere Holzsorten.

Der entscheidende Aspekt für diese Wahl war allerdings, dass der Schaft in „zwei Teilen“ herstellbar ist, die später zusammen geleimt 50 mm Gesamtstärke ergeben. Außerdem war so eine Bearbeitung (exakte Systemeinbettung) mit einer handelsüblichen und preisgünstigen Oberfräse und mit gängigen Fräsköpfen möglich.

An weiterem Werkzeug kam zum Einsatz: Stichsäge, Handsäge, Hammer, verschiedene Stechbeitel, Handbohrmaschine und verschiedene Holzbohrer sowie Lochsägeneinsatz, diverse Holzraspel und Schleifpapier in den Körnungen 60, 80, und 120 (später auch noch 240er und 400er). Zum Schleifen von Rundungen diente noch ein Stück Eisenrohr, um das Schleifpapier gewickelt wurde.

Mit den nachfolgenden Bildern sowie kurzen Erläuterungen hierzu werde ich versuchen, die Entstehung des (Loch)Schaftes Schritt für Schritt zu erläutern. Leider ist das nicht in kürzester Form möglich. Ich hoffe aber dennoch, dass das Laden der Bilder – auch bei Usern mit Analogmodem – in vertretbarer Zeit erfolgt.

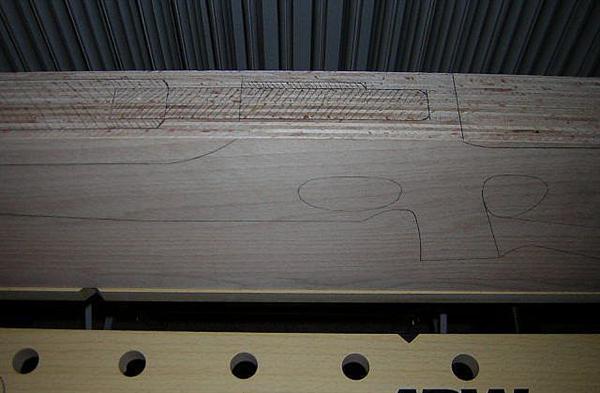

1. Zunächst wurde die gewünschte Form des künftigen Schaftes auf ein Stück Tapete aufgezeichnet und (spiegelbildlich) auf die zwei Multiplex-Bretter (Länge = 80 cm, Breite = 18 cm) übertragen.

2. Nach dem Zusammenstellen der beiden Bretter erfolgte das Anzeichnen der erforderlichen Ausfräsungen für die künftige Systemaufnahme.

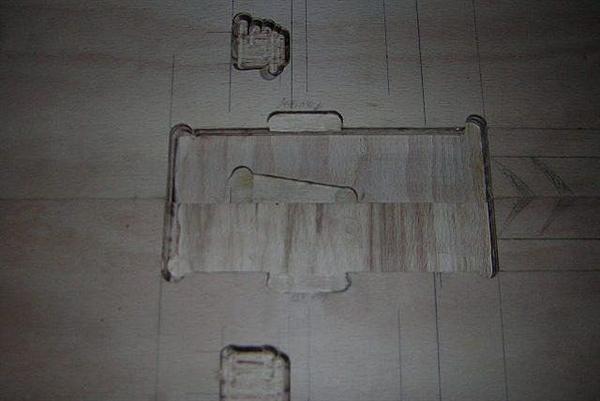

3.Die ersten Ausfräsungen (spiegelbildlich) wurden bei den Innenseiten der Bretthälften mit der Oberfräse anhand der aufgezeichneten Längen und Tiefen hergestellt.

4. Danach habe ich mit einer Lochsäge (Bohrmaschine) im Bereich des späteren Abzugs und des Daumenlochs Durchbrüche gebohrt bzw. gesägt.

5. Hier die Durchbrüche in beiden Brettern – wiederum spiegelbildlich:

6. Die zwei Löcher im Abzugsbereich wurden mittels Stichsäge erweitert.

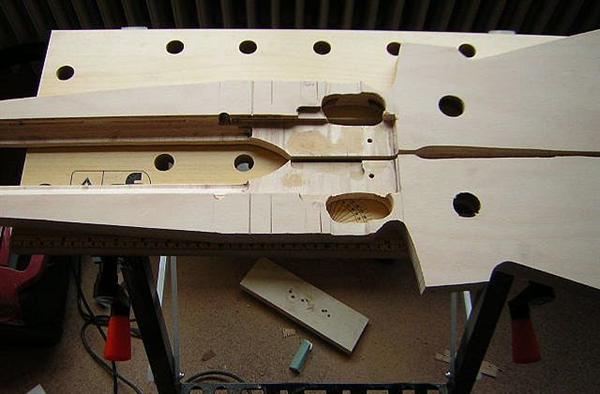

7.Hier die zwei Hälften des Schaftes nach dem Aussägen der Konturen. Zu erkennen sind auch die Ausfräsungen für das System sowie den Regulator und die Pressluftkartusche.

8. Die zwei „Rohlinge“ von außen. Beide Hälften haben bereits je eine 5/10 mm Bohrung für die Aufnahme der Schrauben zur seitlichen Systembefestigung erhalten.

9. Nachdem die „Innereien“ komplett hergestellt (gefräst) waren, konnten nun die beiden Schafthälften dauerhaft mit Holzleim zu einem Schaftrohling verklebt werden.

10. Der Schaft von der rechten Seite – nach grobem Nachraspeln aller Stirnseiten. Erkennbar sind nun auch die bereits eingeschraubten Rampa-Muffen (M5) für die spätere Befestigung der Kniestütze sowie die Bohrung (10/5 mm) für die untere Befestigung des Systems.

11. .... und von der linken Seite. Im Bereich über dem Abzug ist eine Fase von 45 Grad mit der Oberfräse angebracht worden. Die Bohrlöcher für die spätere Aufnahme der Schrauben sind alle mit einem Durchmesser von 5 mm (für M5-Schrauben) und an den Außenseiten ca. 4 mm tief mit einem Durchmesser von 10 mm ausgeführt. Hier werden vor dem Verschrauben Unterlegscheiben mit 10 mm Durchmesser eingelegt, damit sich die Schrauben beim Festziehen nicht in das Holz eingraben.

12. Eine Datailaufnahme vom Systemberich:

13. ..... und eine Aufnahme von oben:

14. ....... sowie zwei Aufnahmen von unten:

15. Die Ausfräsungen für das System von oben gesehen:

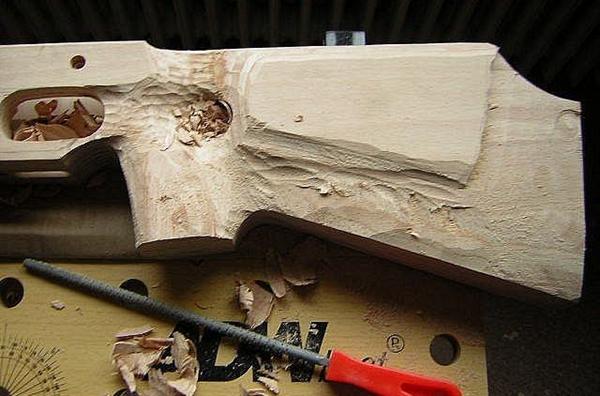

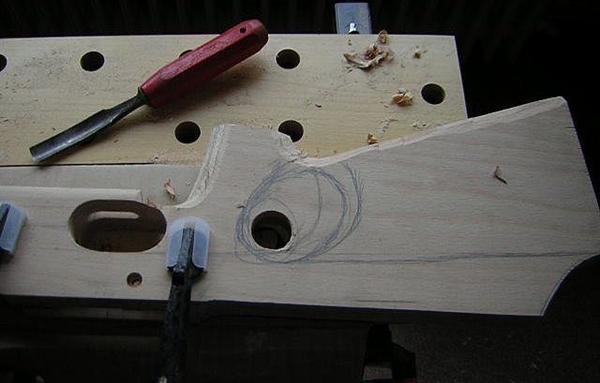

16. Nun folgte die Behandlung der Außenseiten des Schaftes, um diesen in die gewünschte Form zu bringen. Für’s Grobe kam zunächst ein Stechbeitel mit halbrunder Schneide zum Einsatz.

17. Nur langsam schritt die Sache fort (Buche-Multiplex ist wirklich recht hart). Reine Handarbeit!

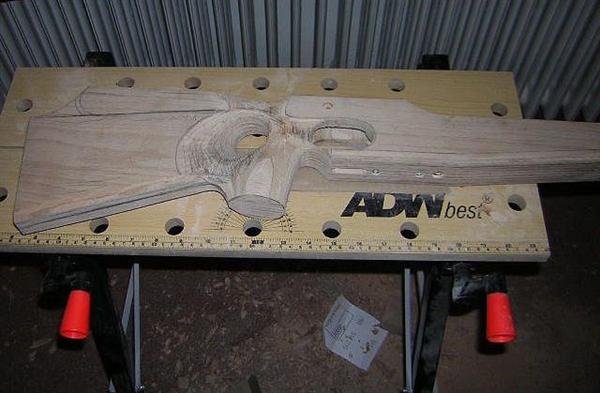

18. Der erste Einsatz der runden Raspel (sehr mühsam).

19. Nach grobem Raspeln war schon etwas von der beabsichtigten Form zu erkennen.

20. Nach dem ersten groben Schliff mit Schleifpapier (Körnung 60) nahm die Sache dann langsam Formen an.

21. Nun kam die rechte Seite an die Reihe. Auch hier erfolgte die erste Formgebung zunächst mit dem Stechbeitel.

22. Das Loch für den Daumen und die Mulde für den Handballen mußten mehrfach nachgearbeitet werden, bis der richtige „Sitz“ (grob) gefunden war.

23. Obwohl bereits grob vorgeschliffen, war ein erneutes Nacharbeiten erforderlich. Oben links im Bild sieht man das Metallrohr mit dem Schmirgelpapier - neben der halbrunden Raspel das wichtigste Utensil zur Bearbeitung des Daumenlochs.

24. Die Oberseite des Schaftes nach dem Schmirgeln mit Papier der Körnungen 60 und 80:

25. Nach der Anpassung des Schaftabschlusses (Schaftkappe) wurden auch hier zwei Rampa-Muffen (M5) eingedreht. Die zwei größeren Löcher haben einen Durchmesser von 13 mm und eine Tiefe von ca. 70 mm. Hier können bei Bedarf Gewichte untergebracht werden, um die Kopflastigkeit des Gewehrs auszugleichen. Da das LG 200 von mir mit der (größeren und schwereren) Pressluftkartusche des Dominators ausgestattet wurde, wird eine Gewichtsregulierung wohl erforderlich sein.

26. Für die Aufnahme der Lauf- und Kartuschenhalterung am vorderen Ende des Schaftes war noch eine Aussparung erforderlich. Auch diese wurde in Handarbeit mit einem schmalen Stechbeitel hergestellt.

27. Nach einem weiteren Schliff mit Sandpapier Körnung 120 erfolgte der erste Test, ob das System auch spielfrei in den Schaft paßt. Erstmals zu sehen ist auf diesem Bild der Rohling für die Handstütze – ebenfalls aus 25 mm Buche-Multiplex hergestellt.

28. Es paßte tatsächlich. Auch die eingelassene Lauf-/Kartuschenstütze. Auf diesem Bild ist auch der vordere Schaftabschluss nach dem schrägen Ablängen zu sehen.

29. Multiplex hat den Nachteil, dass man ihm von außen nicht ansieht, was einen innen so alles erwartet. Leider kommen immer wieder an den ungünstigsten Stellen Fehler im Holz oder bei der Verleimung zu Tage. Ich habe versucht, diese Stellen mit Holzpaste zu kaschieren. Der Einsatz von Holzpaste wirkt sich beim späteren Beizen negativ aus, da an diesen Stellen die Beize nicht so intensiv einzieht. Aber diese Vorgehensweise stellt einen Kompromiß zwischen zwei Übeln dar.

30. Hier gut erkennbar sind die mit Holzpaste (Buche) behandelten Stellen. Diese mussten natürlich nach Durchtrocknung fein säuberlich beigeschliffen werden.

31. Nach nochmaligem Feinschliff mit Sandpapier Körnung 120 und anschließend 240er konnte gebeizt werden. Zum Einsatz kam Wasserbeize. Eine Mischung aus Nussbaum hell und mittel, Teak, Kirchbaum sowie Mahagoni hell. Das war einerseits der Versuch, einen möglichst ansprechenden und individuellen Farbton zu erzielen, andererseits aber auch reiner Zufall nach dem Schema „Versuch und Irrtum“. Letztlich ist es dann doch nicht so ganz gelungen (ein wenig dunkler hätte nicht geschadet), aber ich kann damit leben. Die Beize habe ich – nicht wie allgemein angeraten mit einem Pinsel oder Schwamm satt aufgetragen – sondern mit einem weichen und fusselfreien Tuch „in das Holz eingerieben“. Nach dem Durchtrocknen der ersten Schicht folgte eine zweite. Mit jeder Schicht wurde der Farbton etwas dunkler. So bestand die Möglichkeit, auf die unterschiedlich saugenden Strukturen des Holzes (Multiplex) einzugehen und einen allgemein gleichmäßigen Farbverlauf zu erzielen.

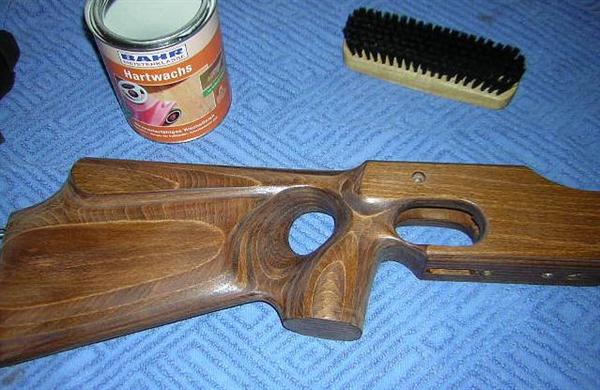

32. Nach dem Durchtrocknen der Beize erfolgte der Auftrag von Hartöl – ebenfalls mit einem weichen Tuch. Insgesamt erhielt der Schaft drei dünne Lagen Hartöl, die jeweils vor dem nächsten Auftrag durchtrocknen mussten.

33. Nachdem das Hartöl vollständig durchgetrocknet war, wurde Hartwachs (wieder mit einem Tuchballen) aufgetragen.

34. Nach dem Polieren des Hartwachses kam zwar – wie in der Beschreibung versprochen – ein gewisser Glanz zu Tage, aber leider nicht mit der von mir gewünschten Gleichmäßigkeit. Ich habe den Schaft daher als abschließende Oberflächenbehandlung zusätzlich noch mit Acryllack aus der Spraydose überzogen. Dies mag für den einen oder anderen wie ein Frevel klingen, mir scheint das Ergebnis aber letztlich besser. Leider lässt sich die Gleichmäßigkeit der Oberfläche (wegen dem Blitz) auf den folgenden Bildern nur teilweise darstellen.

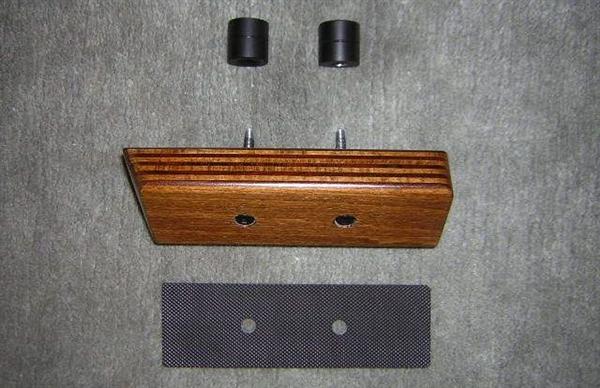

35. Die Oberfläche der Kniestütze wurde in der exakt gleichen Weise behandelt. Auf der Unterseite der Stütze ist eine strukturierte Gummiplatte (Schuhsohle) aufgeklebt worden, damit eine bessere Haftung auf dem Knie erzielt wird. Die Befestigung der Stütze erfolgt mit M5-Inbusschrauben, an den im Schaftboden eingeschraubten Rampa-Muffen. Als Abstandhalter zwischen Kniestütze und Schaft dienen 20 mm lange, dickwandige Eisenrohre mit einem Durchmesser von ebenfalls 20 mm.

36. Hier die „Einzelteile“ des Gewehrs vor der Endmontage:

37. Und nun das fertige Produkt:

38. Abschließend das modifizierte LG 200 mit montiertem Zielfernrohr BSA 8-50x60:

Wenn ich sage, es hat Spaß gemacht den Schaft zu bauen, dann ist das nur bedingt richtig. Die Herstellung des Schaftes war eine Menge Arbeit – besonders mit dem doch recht bescheidenen Werkzeug, das mir zur Verfügung stand. Jede Menge Schweiß ist bei der Handarbeit geflossen (was man auf dem einen oder anderen Bild noch sehen kann).

Aber das Ergebnis entschädigt mich für den Aufwand. Alles in allem bin ich mit dem Werk wirklich zufrieden. Was nun noch fehlt, ist ein erneutes Einschießen.

Ich hoffe, ich habe die eine oder andere Anregung für eine etwaige Nachahmung geben können und bitte um Verständnis, dass der Bilderbericht letztlich doch sehr umfangreich geworden ist – hoffentlich jedoch ohne Langeweile.

Gruß Kurt